Просмотры: 0 Автор: Редактор сайта Время публикации: 28.10.2025 Происхождение: Сайт

| Оглавление |

| 1.Введение |

2. В поисках истоков: «триада» механизма старения пластика |

| 3.Систематические решения: от проектирования к производству – практическое руководство по предотвращению старения пластика |

4. Ловушки дизайна: 5 распространенных заблуждений о старении пластика |

5. Случай успеха: антивозрастное обновление корпуса наружного интеллектуального устройства |

| 6. Заключение |

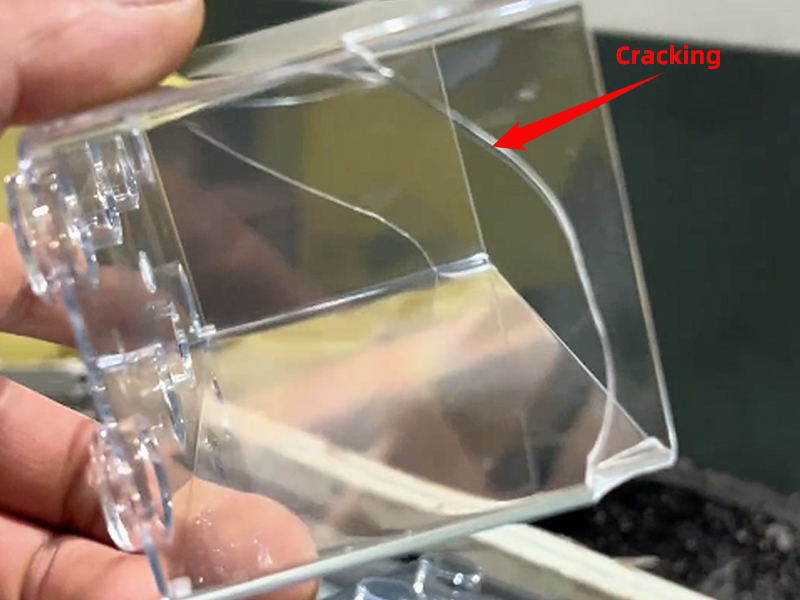

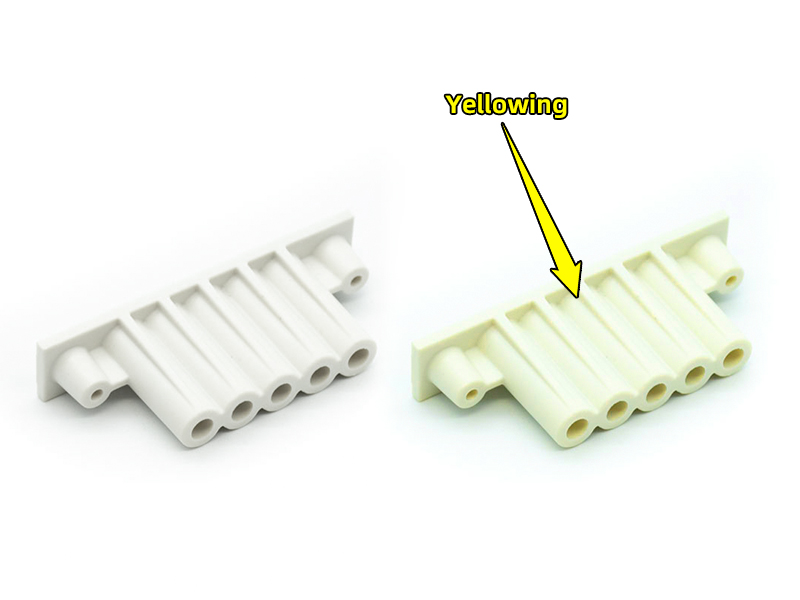

Очередной отзыв продукта, жалобы клиентов на растрескивание и пожелтение — знакомо? Для инженеров и дизайнеров деградация пластика — это не просто теория. Это настоящий вызов, который влияет на надежность, имидж бренда и прибыль. Когда старение пластика приводит к хрупкости или изменению цвета, даже отличные конструкции могут рано выйти из строя.

Ключевым моментом является выбор правильного материала и процесса формования. Тем не менее, учитывая бесконечные варианты смол и реальные переменные, остается вопрос: как предотвратить старение пластика и продлить срок службы деталей?

Вот тут-то и приходит на помощь Alpine Mold. Как профессиональные производители пресс-форм, производитель литья под давлением, мы помогаем вам замедлить старение пластика за счет разумного выбора материала и оптимизации обработки. В этом руководстве рассматриваются причины старения пластика и показаны практические способы его предотвращения на всех этапах — от проектирования до производства.

Старение пластика не происходит по одной причине. Это результат сочетания факторов — состава материала, воздействия окружающей среды и механического напряжения. Понимание этой триады является ключом к замедлению старения пластика и поддержанию хороших эксплуатационных качеств продукции в течение долгого времени.

Внутренняя структура полимера играет большую роль в том, насколько хорошо он противостоит старению.

Обычно реакционноспособные молекулярные группы, такие как двойные связи и гидроксилы, действуют как слабые места — часто именно там впервые начинается окисление или разрыв цепи.

Когда распределение молекулярной массы относительно узкое, полимер имеет тенденцию оставаться более стабильным и с меньшей вероятностью подвергаться пластическому разложению.

Умеренная степень кристалличности также помогает, поскольку она может блокировать попадание кислорода и света в полимерную матрицу. Но если кристалличность заходит слишком далеко, материал может медленно становиться хрупким и даже растрескиваться при нагрузке.

Факторы окружающей среды могут ускорить деградацию в гораздо большей степени, чем можно предположить в паспортах материалов.

На самом деле, УФ-излучение в диапазоне 280–400 нм обладает достаточной силой, чтобы разорвать полимерные цепи, что часто проявляется в выцветании, охрупчивании или меловом виде поверхности.

Как показано в таблице 1, этот диапазон длин волн несет достаточно энергии, чтобы разорвать обычные химические связи, такие как C–H, C–C и C–O, – и именно это в конечном итоге приводит к деградации пластика.

Таблица 1. Энергии обычных химических связей и соответствующего света

Энергии на разных длинах волн

| Длина волны (нм) | Энергия света (кДж/Э) | Тип связи | Энергия связи (кДж/моль) |

|---|---|---|---|

| 290 | 419 | С – Ч | 380–420 |

| 300 | 398 | С – С | 340–350 |

| 320 | 375 | С – О | 320–380 |

| 350 | 339 | C–Cl | 300–340 |

| 400 | 297 | C – N | 320–330 |

Когда температура повышается, молекулы движутся быстрее, что естественным образом ускоряет окисление и термическое разложение.

С другой стороны, влага имеет тенденцию вызывать гидролиз — особенно в полимерах со сложноэфирными или амидными связями, таких как ПБТ, ПЭТ и ПА. Именно тогда вы начинаете замечать падение молекулярной массы и потерю силы.

А когда тепло, влажность и УФ-излучение работают вместе, они образуют мощную смесь, которая действительно ускоряет разрушение пластмасс под воздействием ультрафиолета, сокращая срок службы материала.

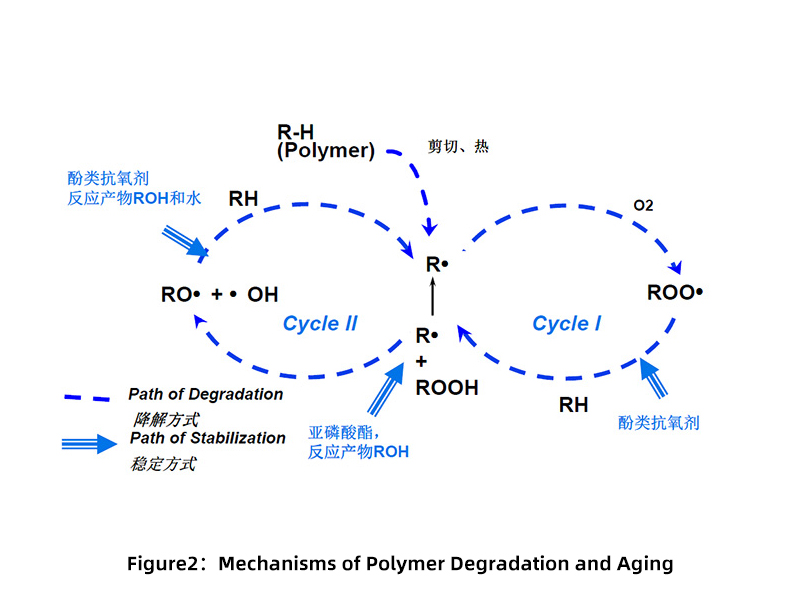

Как показано на рисунке 2, этот процесс протекает через радикальные цепные реакции (цикл I и цикл II), которые поддерживают окисление и деградацию пластика как под воздействием тепла, так и под воздействием ультрафиолета.

Механическое напряжение — будь оно вызвано эксплуатационными нагрузками или остаточным напряжением при формовке — часто работает как скрытый двигатель, вызывающий старение пластика.

Постоянное растягивающее напряжение может медленно перестраивать молекулярные цепи и образовывать крошечные микроструктурные дефекты, в то время как циклическое или ударное напряжение ускоряет усталость, позволяя трещинам легче распространяться.

Даже остаточные напряжения, возникающие в результате самого процесса литья под давлением, могут незаметно ускорить деградацию пластика, даже если деталь по-прежнему выглядит совершенно стабильной на поверхности.

На что инженерам следует обратить внимание

Инженеры и дизайнеры, стремящиеся продлить срок службы пластика, не должны рассматривать старение как проблему с одной переменной.

Вместо этого очень важно оценить:

Химическая структура и пакет стабилизаторов выбранной смолы,

Комбинированное воздействие УФ, тепла и влажности в реальных условиях.

Остаточные напряжения, возникающие во время формования.

Только учтя эти соображения на ранних стадиях проектирования и производства, можно добиться эффективной стабилизации пластика и предотвратить преждевременное старение или деградацию пластика в полевых условиях.

Следуя нашему пониманию того, как происходит старение пластика, следующим шагом будет принятие систематических мер.

В реальных проектах эффективная стабилизация пластика достигается только тогда, когда дизайн, выбор материалов, добавки и испытания согласованы.

Вот как мы подходим к этому шаг за шагом.

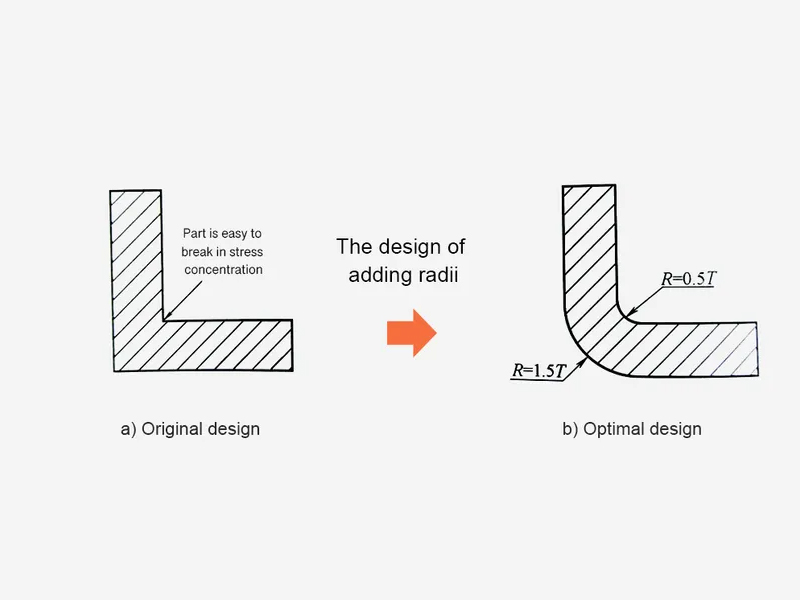

Решения по проектированию и инструментам так же важны, как и выбор материала. Плохая конструкция может привести к возникновению внутренних напряжений, которые незаметно ускоряют старение пластика.

Лучшие практики включают:

Избегайте концентрации напряжений: используйте большие радиусы во всех углах, чтобы устранить острые края, которые становятся инициаторами трещин.

Поддерживайте одинаковую толщину стенок: это способствует равномерному охлаждению и снижает остаточное напряжение во время литья под давлением.

Правильно спроектируйте ребра: поддерживайте толщину ребер в пределах 50–70 % от номинальной стенки, чтобы избежать утоплений и сохранить при этом жесткость.

Наш профессиональный взгляд:

В Alpine Mould наши инженеры по оснастке проводят проверку DFM (Проектирование для технологичности) перед изготовлением формы.

Мы тщательно оцениваем переходы толщины стенок и геометрию детали, чтобы исключить неравномерную усадку — одну из основных причин пластической деградации, вызванной напряжением.

Один только этот профилактический шаг может устранить до 80% потенциальных рисков старения еще до начала производства.

Независимо от того, насколько продвинутым может быть базовый полимер, ему все равно нужны правильные добавки, замедляющие старение пластмасс, чтобы поддерживать стабильные характеристики в реальном использовании.

Тип добавки |

Основная функция |

Механизм действия |

Рекомендуемая дозировка |

Обычно используется в |

Антиоксиданты |

Подавляет термоокислительную деградацию и замедляет старение пластика. |

Удаляет свободные радикалы, образующиеся под воздействием тепла или кислорода. |

0,1–0,8% |

ПА, ПОМ, ПЭ, ПП, ПК |

УФ-стабилизаторы |

Защищает пластик от УФ-деградации. |

Поглощает или рассеивает УФ-энергию до того, как она разрушит полимерные цепи. |

0,2–1,0% |

ASA, PMMA, PC/ABS, корпуса для наружного применения |

Антигидролизные агенты |

Предотвращают гидролитический разрыв сложноэфирных и амидных связей. |

Вступает в реакцию с молекулами воды или нейтрализует их для защиты основной цепи полимера. |

0,2–0,5% |

ПБТ, ПЭТ, ТПУ |

Светостабилизаторы на основе затрудненных аминов (HALS) |

Долговременная защита от фотоокисления |

Восстанавливаются после воздействия ультрафиолета, обеспечивая устойчивый эффект. |

0,1–0,5% |

ПП, ПЭ, ТПО, автозапчасти |

Металлические Деактиваторы |

Защищайте пластмассы, подвергающиеся контакту с металлами (например, кабели, разъемы). |

Хелатные ионы металлов, катализирующие окисление |

0,1–0,3% |

PA, PE в электрических компонентах |

Комбинированные системы мастербатчей |

Комплексное решение для общей стабилизации пластика |

Специально подобранная смесь антиоксидантов, HALS и поглотителей УФ-излучения для конкретных условий. |

Обычай |

Специальные рецептуры для наружной и автомобильной продукции |

Наш профессиональный взгляд:

Благодаря нашей сети надежных поставщиков Alpine Mold может адаптировать рецептуру маточной смеси в соответствии с вашим географическим регионом, рабочей температурой и соотношением затрат и качества.

Таким образом, каждый доллар, который вы вкладываете в добавки, идет прямо на лучшую стабилизацию пластика и увеличение срока службы материала.

Даже самый лучший дизайн нуждается в проверке. Вот почему тесты на ускоренное старение пластика необходимы инженерам, которым нужны надежные данные, а не предположения.

Ключевые методы тестирования включают в себя:

QUV-тест – имитирует циклическое воздействие УФ-излучения и конденсации для оценки УФ-деградации пластмасс.

Испытание на термоокислительное старение – оценивает долговременную термостойкость и окислительную стабильность.

Испытание на гидролиз – оценивает сохранение механических свойств в условиях высокой влажности.

Наш профессиональный подход:

в Alpine Mold каждая новая форма перед массовым производством проходит «выпускное тестирование» в нашей собственной лаборатории.

Мы количественно определяем изменение цвета (ΔE), сохранение прочности на разрыв и блеск поверхности, чтобы предоставить клиентам научный прогноз срока службы, сводя к минимуму гарантийные риски и обеспечивая надежное качество продукции.

На что инженерам следует обратить внимание

Инженерам, пытающимся предотвратить старение пластика, лучше рассматривать эту задачу как задачу проектирования на системном уровне, а не как что-то, что нужно исправить после производства.

Настоящая стабилизация пластика требует сочетания разумного выбора и последовательной практики:

• Выбирайте материалы с учетом их воздействия на окружающую среду,

• Спроектируйте деталь и пресс-форму так, чтобы минимизировать нагрузку,

• Используйте правильные добавки, замедляющие старение, и

• Проведите количественные испытания для подтверждения реальных характеристик.

Когда эти шаги применяются вместе, можно замедлить старение пластика, продлить срок службы продукта, и в результате получается более прочный и надежный продукт, который продолжает работать год за годом.

❌Миф 1: «Старение пластика просто означает его хрупкость».

Факт: Старение пластика происходит, когда молекулярные цепи либо разрываются (разрыв цепи), либо соединяются друг с другом (сшивка). Когда цепи рвутся, материал становится хрупким; когда они соединяются слишком сильно, они имеют тенденцию затвердевать, трескаться или терять гибкость. Интересно, что некоторые пластики, такие как ПВХ, могут действовать наоборот, со временем становясь мягкими и липкими из-за миграции пластификатора.

Наше профессиональное мнение:

в одном из наших проектов в области бытовой электроники мы столкнулись с этой проблемой. После длительного хранения детали начали терять блеск и стали слегка липкими. Протестировав несколько вариантов, мы исправили это, перейдя на стабилизированный состав ABS и настроив процесс удержания добавок во время формования. Это небольшое изменение имело большое значение для долгосрочной стабильности поверхности.

❌ Миф 2: «Добавления антиоксидантов достаточно, чтобы предотвратить старение.

Факт: Антиоксиданты в основном защищают пластик от термоокислительной деградации. Но если деталь также должна выдерживать УФ-излучение или гидролиз, это совсем другая история — вам потребуются светостабилизаторы или антигидролизные агенты, специально разработанные для этих условий.

Наше профессиональное мнение:

в нашей базе данных материалов мы храним несколько стабилизированных марок конструкционных пластиков. Например, при работе с автомобильными компонентами, которые подвергаются длительному воздействию высоких температур, мы обнаружили, что использование соединения PPA с высокотемпературными антиоксидантами и ингибиторами меди обеспечивает гораздо большую надежность, чем обычные стандартные марки. Это одна из тех настроек, которые незаметно, но значительно продлевают срок службы деталей в суровых условиях.

❌ Миф 3: «Пластмассы, используемые внутри помещений, не стареют».

Факт: даже если детали используются внутри помещения, они не полностью защищены от разрушения. Я заметил, что синий свет от светодиодных экранов, температурные циклы от близлежащей электроники и даже перепады влажности от кондиционера могут со временем незаметно ускорить процесс старения.

Наше профессиональное мнение:

В одном из наших проектов корпуса контроллера умного дома мы провели тест на ускоренное старение, чтобы имитировать около пяти лет воздействия света и тепла в помещении. Состав PC/ABS впечатляюще хорошо держится — без выцветания цвета, без потери ударопрочности, — что дало нашему клиенту твердую, подтвержденную данными уверенность в сроке службы продукта.

❌Миф 4: «Натуральные материалы всегда стареют лучше, чем переработанные».

Факт: устойчивость пластика к старению на самом деле зависит от таких факторов, как молекулярная целостность, содержание и удержание стабилизатора и даже от истории обработки, а не только от того, является ли смола первичной или переработанной. Я видел, что иногда хорошо стабилизированный переработанный материал может работать лучше, чем плохо обработанный первичный материал.

Наше профессиональное мнение:

мы всегда поддерживали устойчивое производство. Когда мы работаем с высококачественными переработанными полимерами, мы не просто предполагаем, что они готовы к использованию — мы проводим реологические и хроматографические тесты, чтобы проверить наличие молекулярной деградации. После этого мы корректируем рецептуру и параметры обработки до тех пор, пока конечные детали не покажут долговечность, близкую к долговечности первичных материалов.

❌ Миф 5: «Более низкие температуры означают более медленное старение».

Факт: хотя более низкие температуры замедляют химические реакции, они могут вызвать низкотемпературное охрупчивание. Под напряжением пластик может треснуть из-за снижения прочности, а не из-за химического разложения.

Наше профессиональное мнение:

для продукции, используемой на открытом воздухе в холодном климате, устойчивость к ультрафиолетовому излучению является лишь частью уравнения. Выбор материалов с низкой температурой стеклования (Tg) и высокой ударной вязкостью, таких как модифицированный ТПУ или закаленный полипропилен, является ключом к предотвращению трещин во время зимней сборки или использования.

Выводы по дизайну

Понимание механизмов старения пластика позволяет инженерам принимать более разумные решения при проектировании и выборе материалов.

Использование правильных стабилизаторов, обеспечение равномерной толщины стенок и проверка поведения материала посредством ускоренных термических и ультрафиолетовых испытаний (ISO 4892 / ASTM D4329) могут значительно продлить срок службы деталей еще до начала массового производства.

Корпус для уличного интеллектуального устройства промышленного клиента, изначально изготовленный из PA66, пострадал от деградации и старения пластика: меление поверхности, выцветание и серьезная потеря прочности проявились всего за один год использования на открытом воздухе. Первоначально заказчик работал с другим поставщиком, но результаты не оправдали ожиданий по производительности, что привело к преждевременному выходу продукта из строя и высоким затратам на техническое обслуживание.

Наш анализ и решение:

Когда клиент обратился к Alpine Mold, наша команда инженеров провела полную проверку материалов и процессов, выявив основные причины быстрой деградации. Мы реализовали комплексное решение:

Замена материала: заменен склонный к гидролизу PA66 на устойчивый к атмосферным воздействиям ASA, чтобы замедлить старение пластика и уменьшить деградацию, вызванную УФ-излучением.

Улучшение состава: добавлены специальные антивозрастные добавки, в том числе поглотители ультрафиолета и HALS, для эффективной стабилизации пластика и увеличения срока службы.

Оптимизация процесса: скорректированы параметры сушки и формования, чтобы минимизировать деградацию пластика во время обработки и обеспечить стабильное качество деталей.

Результаты:

После испытаний QUV на ускоренное атмосферное воздействие, эквивалентных трем годам воздействия на открытом воздухе, корпус сохранил цветовую разницу (ΔE) в пределах 2,0 и сохранил более 85% своей механической прочности. Клиент успешно внедрил стабильное серийное производство со значительно меньшими послепродажными затратами.

Заключение:

Старение пластика — сложный процесс, дело не только во времени. На него влияет молекулярная структура, окружающая среда и даже способ конструкции продукта. Вы можете попробовать сменить материал или добавить добавки, замедляющие старение, и, конечно, на какое-то время это может помочь. Но, честно говоря, эти исправления редко решают более глубокую проблему. Разрушение пластика. . По нашему опыту, настоящая долговечность начинается прямо на этапе проектирования.

В Alpine Mold мы узнали, что профилактика начинается задолго до начала производства. Наши инженеры имеют многолетний практический опыт в области литья под давлением, оптимизации материалов и проектирования деталей, работая вместе, чтобы замедлить старение пластика изнутри. Встраивая стратегии борьбы со старением на ранний этап проектирования, мы помогаем вам сократить время разработки, снизить производственные затраты и добиться стабильной долгосрочной производительности.

Если вы разрабатываете новую пластиковую деталь или имеете дело с той, которая уже имеет признаки износа, мы здесь, чтобы помочь.

Свяжитесь с Alpine Mold сегодня. Давайте спроектируем, отформуем и изготовим пластиковые компоненты, которые действительно выдержат испытание временем.