المشاهدات: 0 المؤلف: محرر الموقع وقت النشر: 2025-10-28 الأصل: موقع

| جدول المحتويات |

| 1. المقدمة |

2.تتبع الجذور: آلية 'الثالوث' لشيخوخة البلاستيك |

| 3.الحلول المنهجية: من التصميم إلى الإنتاج – دليل عملي لمنع تقادم البلاستيك |

4.فخاخ التصميم: 5 مفاهيم خاطئة شائعة حول تقادم البلاستيك |

5. حالة النجاح: ترقية مكافحة الشيخوخة لمبيت الجهاز الذكي الخارجي |

| 6.الاستنتاج |

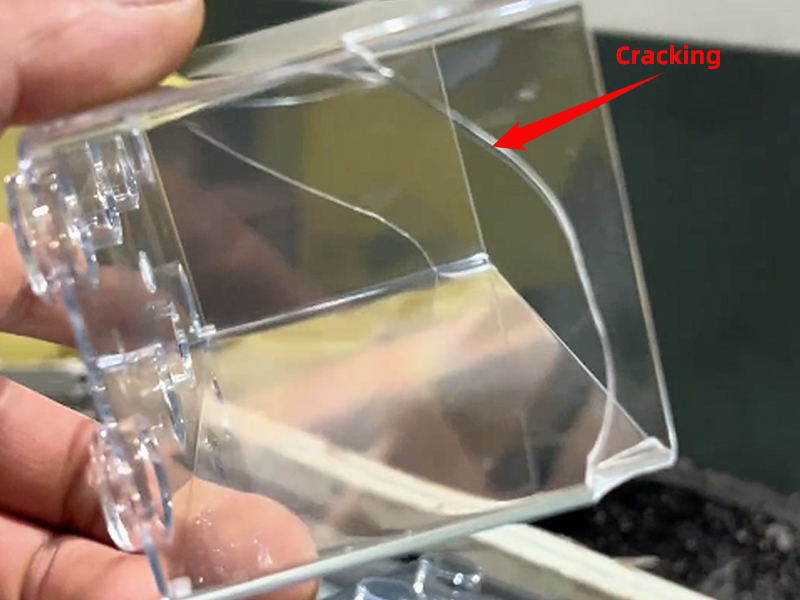

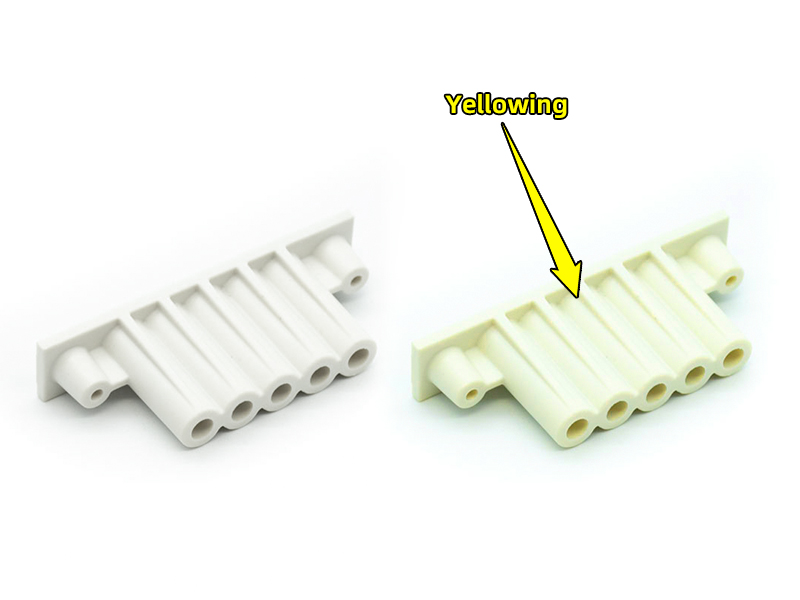

هل يبدو استدعاء منتج آخر وشكاوى العملاء بشأن التشقق والاصفرار مألوفًا؟ بالنسبة للمهندسين والمصممين، فإن تحلل البلاستيك ليس مجرد نظرية. إنه تحدٍ حقيقي يؤثر على الموثوقية وصورة العلامة التجارية والربح. عندما يتسبب تقادم البلاستيك في الهشاشة أو تغير اللون، فحتى التصميمات الرائعة يمكن أن تفشل مبكرًا.

يعد اختيار المادة المناسبة وعملية التشكيل أمرًا أساسيًا. ومع ذلك، مع خيارات الراتنج التي لا نهاية لها والمتغيرات الواقعية، يبقى السؤال: كيف يمكن منع تقادم البلاستيك والحفاظ على أداء الأجزاء لفترة أطول؟

وهنا يأتي دور Alpine Mold. كقالب احترافي، الشركة المصنعة لقالب الحقن, نساعدك على تأخير تقادم البلاستيك من خلال الاختيار الذكي للمواد والمعالجة المُحسّنة. يشرح هذا الدليل أسباب تقادم البلاستيك، ويعرض طرقًا عملية لمنعه من التصميم إلى الإنتاج.

الشيخوخة البلاستيكية لا تأتي من سبب واحد. وينتج ذلك عن مزيج من العوامل — تركيب المواد، والتعرض البيئي، والضغط الميكانيكي. إن فهم هذا الثالوث هو المفتاح لتأخير شيخوخة البلاستيك والحفاظ على أداء المنتجات بشكل جيد مع مرور الوقت.

يلعب التركيب الجوهري للبوليمر دورًا كبيرًا في مدى مقاومته للشيخوخة.

عادة، تعمل المجموعات الجزيئية التفاعلية مثل الروابط المزدوجة والهيدروكسيلات كنقاط ضعف - وغالبًا ما تبدأ عملية الأكسدة أو انقسام السلسلة لأول مرة.

عندما يكون توزيع الوزن الجزيئي ضيقًا نسبيًا، يميل البوليمر إلى البقاء أكثر استقرارًا وأقل عرضة للتحلل البلاستيكي.

وتساعد أيضًا درجة معتدلة من التبلور، لأنها يمكن أن تمنع الأكسجين والضوء من الدخول إلى مصفوفة البوليمر. ولكن إذا تجاوزت التبلور الحد الأقصى، فقد تصبح المادة هشة ببطء وحتى تتشقق عند الضغط عليها.

يمكن للعوامل البيئية أن تسرّع عملية التدهور بشكل أكبر بكثير مما قد تقودك أوراق البيانات المادية إلى تصديقه.

في الواقع، الأشعة فوق البنفسجية في نطاق 280-400 نانومتر لديها قوة كافية لكسر سلاسل البوليمر، والتي تظهر غالبًا على شكل بهتان اللون، أو التقصف، أو المظهر الطباشيري للسطح.

وكما هو موضح في الجدول 1، فإن نطاق الطول الموجي هذا يحمل طاقة كافية لقطع الروابط الكيميائية الشائعة - مثل C-H، وC-C، وC-O - وهذا ما يؤدي في النهاية إلى تدهور البلاستيك.

الجدول 1. طاقات الروابط للروابط الكيميائية المشتركة والضوء المقابل

الطاقات عند أطوال موجية مختلفة

| الطول الموجي (نانومتر) | الطاقة الضوئية (كيلو جول/إي) | نوع الرابطة | طاقة الرابطة (كيلو جول/مول) |

|---|---|---|---|

| 290 | 419 | ج-ح | 380-420 |

| 300 | 398 | نسخة | 340-350 |

| 320 | 375 | ج – أو | 320-380 |

| 350 | 339 | ج – الكلور | 300-340 |

| 400 | 297 | ج-ن | 320-330 |

عندما ترتفع درجة الحرارة، تتحرك الجزيئات بشكل أسرع، مما يؤدي بشكل طبيعي إلى تسريع عملية الأكسدة والتدهور الحراري.

من ناحية أخرى، تميل الرطوبة إلى تحفيز التحلل المائي - خاصة في البوليمرات التي تحتوي على روابط إستر أو أميد، مثل PBT، وPET، وPA. وذلك عندما تبدأ في رؤية انخفاض في الوزن الجزيئي وفقدان القوة.

وعندما تعمل الحرارة والرطوبة والأشعة فوق البنفسجية معًا، فإنها تشكل مزيجًا قويًا يدفع بالفعل إلى تدهور البلاستيك بالأشعة فوق البنفسجية، مما يقلل من عمر المادة.

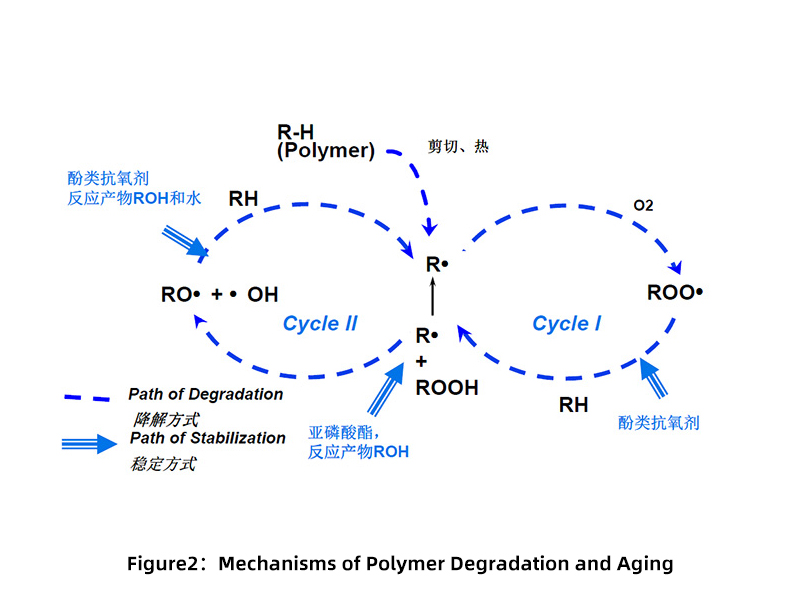

كما هو موضح في الشكل 2، تمر هذه العملية عبر تفاعلات متسلسلة جذرية (الدورة الأولى والدورة الثانية) التي تحافظ على الأكسدة وتحلل البلاستيك تحت التعرض للحرارة والأشعة فوق البنفسجية.

غالبًا ما يعمل الضغط الميكانيكي - سواء كان ناتجًا عن أحمال الخدمة أو إجهاد القولبة المتبقي - مثل المحرك المخفي الذي يقود عملية تقادم البلاستيك.

يمكن أن يؤدي إجهاد الشد المستمر إلى إعادة تنظيم السلاسل الجزيئية ببطء وتشكيل عيوب هيكلية مجهرية صغيرة، في حين أن الإجهاد الدوري أو التأثير يؤدي إلى تسريع التعب، مما يسمح للشقوق بالانتشار بسهولة أكبر.

حتى الضغط المتبقي الناتج عن عملية التشكيل بالحقن نفسها يمكن أن يدفع بهدوء تدهور البلاستيك إلى الأمام، حتى عندما يبدو الجزء مستقرًا تمامًا على السطح.

ما يجب على المهندسين الانتباه إليه

يجب على المهندسين والمصممين الذين يهدفون إلى إطالة عمر البلاستيك ألا يتعاملوا مع الشيخوخة باعتبارها مشكلة ذات متغير واحد.

بدلاً من ذلك، من المهم تقييم ما يلي:

التركيب الكيميائي وحزمة التثبيت للراتنج المختار،

التأثير المشترك للأشعة فوق البنفسجية والحرارة والرطوبة في ظروف الحياة الحقيقية.

الإجهاد المتبقي الناتج أثناء الصب.

فقط من خلال دمج هذه الاعتبارات مبكرًا في مراحل التصميم والتصنيع، يمكن للمرء تحقيق استقرار فعال للبلاستيك ومنع شيخوخة البلاستيك المبكرة أو تدهوره في الحقل.

بعد فهمنا لكيفية حدوث الشيخوخة البلاستيكية، فإن الخطوة التالية هي اتخاذ إجراءات منهجية.

في المشاريع الواقعية، لا يتم تحقيق التثبيت الفعال للبلاستيك إلا عندما يتوافق التصميم واختيار المواد والمواد المضافة والاختبار.

وإليك كيفية التعامل مع الأمر خطوة بخطوة.

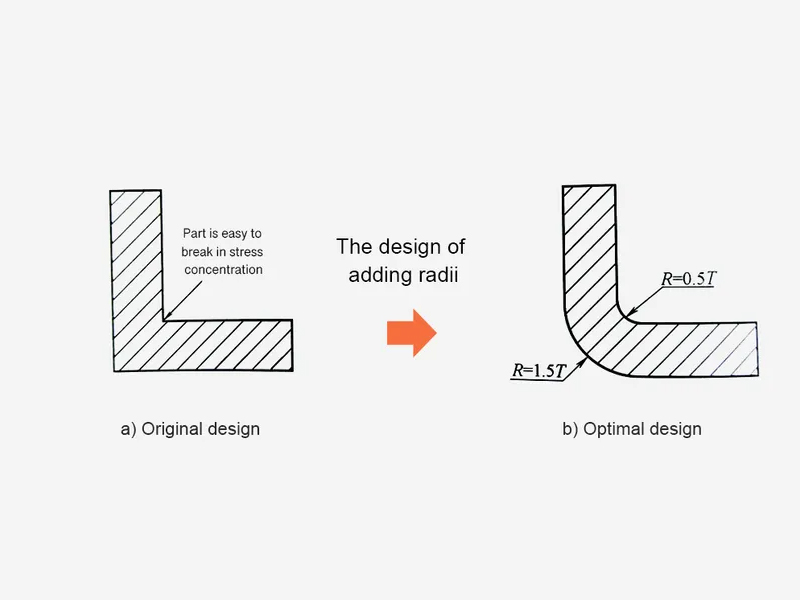

إن قرارات التصميم والأدوات لا تقل أهمية عن اختيار المواد. يمكن أن يؤدي التصميم السيئ إلى ضغوط داخلية تعمل على تسريع شيخوخة البلاستيك بصمت.

تشمل أفضل الممارسات ما يلي:

تجنب تركيز الضغط: استخدم أنصاف أقطار سخية في جميع الزوايا للتخلص من الحواف الحادة التي تعمل كمسبب للشقوق.

الحفاظ على سماكة الجدار الموحدة: وهذا يعزز التبريد المتساوي ويقلل الضغط المتبقي أثناء قولبة الحقن.

تصميم الأضلاع بشكل صحيح: حافظ على سمك الضلع بين 50-70% من الجدار الاسمي لمنع علامات الغرق مع الحفاظ على الصلابة.

وجهة نظرنا المهنية:

في Alpine mould، يقوم مهندسو الأدوات لدينا بإجراء مراجعات DFM (التصميم من أجل التصنيع) قبل تصنيع القالب.

نقوم بتقييم التحولات في سُمك الجدار وهندسة الأجزاء بعناية للتخلص من الانكماش غير المتساوي - وهو أحد الأسباب الرئيسية لتدهور البلاستيك الناجم عن الإجهاد.

يمكن لهذه الخطوة الوقائية وحدها أن تقضي على ما يصل إلى 80% من مخاطر الشيخوخة المحتملة حتى قبل بدء الإنتاج.

بغض النظر عن مدى تقدم البوليمر الأساسي، فإنه لا يزال بحاجة إلى الإضافات المناسبة المضادة للشيخوخة للمواد البلاستيكية للحفاظ على أداء ثابت في الاستخدام في العالم الحقيقي.

نوع المضافة |

الوظيفة الأساسية |

آلية العمل |

الجرعة الموصى بها |

يشيع استخدامها في |

مضادات الأكسدة |

يمنع التدهور التأكسدي الحراري ويؤخر شيخوخة البلاستيك |

تخلص من الجذور الحرة الناتجة عن التعرض للحرارة أو الأكسجين |

0.1-0.8% |

السلطة الفلسطينية، بوم، بي، ب، بيسي |

مثبتات الأشعة فوق البنفسجية |

حماية ضد تدهور الأشعة فوق البنفسجية للمواد البلاستيكية |

تمتص أو تبدد طاقة الأشعة فوق البنفسجية قبل أن تكسر سلاسل البوليمر |

0.2-1.0% |

ASA، PMMA، PC/ABS، العلب الخارجية |

عوامل مضادة للتحلل المائي |

منع الانقسام المائي لسندات استر وأميد |

التفاعل مع جزيئات الماء أو تحييدها لحماية العمود الفقري للبوليمر |

0.2-0.5% |

بت، بيت، تبو |

مثبتات الضوء الأميني المعوق (HALS) |

حماية طويلة الأمد ضد الأكسدة الضوئية |

يجدد نفسه بعد التعرض للأشعة فوق البنفسجية، مما يوفر تأثيرًا مستدامًا |

0.1-0.5% |

PP، PE، TPO، قطع غيار السيارات |

معطلات المعادن |

حماية المواد البلاستيكية المعرضة للتلامس المعدني (مثل الكابلات والموصلات) |

خلب أيونات المعادن التي تحفز الأكسدة |

0.1-0.3% |

PA، PE في المكونات الكهربائية |

أنظمة ماسترباتش مجتمعة |

حل متكامل لتحقيق الاستقرار الشامل للبلاستيك |

مزيج مخصص من مضادات الأكسدة، HALS، وامتصاص الأشعة فوق البنفسجية لظروف محددة |

مخصص |

منتجات مخصصة للمنتجات الخارجية والسيارات |

وجهة نظرنا المهنية:

من خلال شبكة الموردين الموثوقين لدينا، يمكن لشركة Alpine Mold تصميم تركيبات الأصبغة الرئيسية لتناسب منطقتك الجغرافية، ودرجة حرارة التشغيل، ونسبة التكلفة إلى الأداء.

وبهذه الطريقة، كل دولار تضعه في المواد المضافة يذهب مباشرة نحو استقرار أفضل للبلاستيك وعمر أطول للمواد.

حتى أفضل تصميم يحتاج إلى التحقق من الصحة. ولهذا السبب فإن اختبارات تقادم البلاستيك المتسارع لا غنى عنها للمهندسين الذين يريدون بيانات موثوقة بدلاً من الافتراضات.

تشمل طرق الاختبار الرئيسية ما يلي:

اختبار QUV - يحاكي التعرض الدوري للأشعة فوق البنفسجية والتكثيف لتقييم تدهور البلاستيك بالأشعة فوق البنفسجية.

اختبار الشيخوخة التأكسدي الحراري – يقيم مقاومة الحرارة على المدى الطويل والثبات التأكسدي.

اختبار التحلل المائي - يقيم الاحتفاظ بالخاصية الميكانيكية في ظل ظروف الرطوبة العالية.

منظورنا الاحترافي:

في Alpine Mould، يخضع كل قالب جديد 'لاختبار التخرج' في مختبرنا الداخلي قبل الإنتاج الضخم.

نحن نقيس تغير اللون (ΔE)، والاحتفاظ بقوة الشد، ولمعان السطح لتزويد العملاء بالتنبؤ العلمي بمدة الخدمة - مما يقلل من مخاطر الضمان ويضمن جودة منتج يمكن الاعتماد عليها.

ما يجب على المهندسين الانتباه إليه

بالنسبة للمهندسين الذين يحاولون منع تقادم البلاستيك، فمن الأفضل أن ينظروا إلى المهمة على أنها تحدي تصميم على مستوى النظام وليس شيئًا يجب إصلاحه بعد الإنتاج.

يتطلب التثبيت الحقيقي للبلاستيك مزيجًا من الاختيارات الذكية والممارسات المتسقة:

• اختيار المواد بناءً على تعرضها للبيئة،

• تصميم كل من الجزء والقالب لتقليل الضغط،

• استخدام الإضافات المناسبة المضادة للشيخوخة، و

• إجراء اختبارات كمية لتأكيد الأداء في العالم الحقيقي.

عندما يتم تطبيق هذه الخطوات معًا، يمكن إبطاء تقادم البلاستيك، وإطالة عمر المنتج، والنتيجة هي منتج أكثر متانة وموثوقية ويستمر في الأداء عامًا بعد عام.

❌الأسطورة 1: 'شيخوخة البلاستيك تعني ببساطة أن يصبح هشًا'.

الحقيقة: تحدث شيخوخة البلاستيك عندما تنكسر السلاسل الجزيئية (انقسام السلسلة) أو تترابط معًا (الترابط المتقاطع). عندما تنكسر السلاسل، تصبح المادة هشة؛ عندما ترتبط أكثر من اللازم، فإنها تميل إلى التصلب أو التشقق أو فقدان المرونة. ومن المثير للاهتمام أن بعض المواد البلاستيكية - مثل PVC - يمكن أن تسير في الاتجاه المعاكس، حيث تصبح ناعمة ولزجة بمرور الوقت بسبب انتقال الملدنات.

رؤيتنا المهنية:

في أحد مشاريع الإلكترونيات الاستهلاكية لدينا، واجهنا هذه المشكلة بالفعل. بدأت الأجزاء تفقد لمعانها وأصبحت مبتذلة بعض الشيء بعد تخزينها على المدى الطويل. بعد اختبار بعض الخيارات، قمنا بإصلاحه عن طريق التحول إلى تركيبة ABS المستقرة وضبط عملية الاحتفاظ بالإضافات أثناء القولبة. أحدث هذا التغيير الطفيف فرقًا كبيرًا في استقرار السطح على المدى الطويل.

❌ الخرافة الثانية: 'إضافة مضادات الأكسدة كافية لمنع الشيخوخة.

الحقيقة: مضادات الأكسدة تحمي بشكل أساسي البلاستيك من التحلل التأكسدي الحراري. ولكن إذا كان الجزء يحتاج أيضًا إلى التعامل مع الأشعة فوق البنفسجية أو التحلل المائي، فهذه قصة مختلفة - ستحتاج إلى مثبتات الضوء أو عوامل مضادة للتحلل المائي مصممة خصيصًا لهذه الظروف.

رؤيتنا المهنية:

في قاعدة بيانات المواد الخاصة بنا، نحتفظ بالعديد من الدرجات المستقرة من اللدائن الهندسية في الملف. على سبيل المثال، عند العمل مع مكونات السيارات التي تواجه درجات حرارة عالية على المدى الطويل، وجدنا أن استخدام مركب PPA مع مضادات الأكسدة عالية الحرارة ومثبطات النحاس يوفر موثوقية أفضل بكثير من الدرجات القياسية المعتادة. إنها واحدة من تلك التعديلات التي تعمل بهدوء ولكن بشكل ملحوظ على إطالة عمر الجزء في البيئات القاسية.

❌ الخرافة الثالثة: 'البلاستيك الداخلي لا يتقادم'

الحقيقة: حتى عندما يتم استخدام الأجزاء في الداخل، فهي ليست آمنة تمامًا من التدهور. لقد لاحظت أن الضوء الأزرق المنبعث من شاشات LED، والتدوير الحراري من الأجهزة الإلكترونية القريبة، وحتى تقلبات الرطوبة من مكيفات الهواء يمكن أن يؤدي بهدوء إلى تسريع عملية الشيخوخة بمرور الوقت.

رؤيتنا المهنية:

في أحد مشاريعنا الخاصة بوحدات التحكم في المنزل الذكي، أجرينا اختبارًا سريعًا للتقادم لتقليد حوالي خمس سنوات من التعرض للضوء والحرارة في الأماكن المغلقة. صمدت تركيبة PC/ABS بشكل جيد بشكل مثير للإعجاب - لا يبهت اللون ولا يفقد ثبات التأثير - مما منح عملائنا ثقة قوية ومدعومة بالبيانات في عمر المنتج.

❌ الخرافة الرابعة: 'المواد البكر دائمًا ما تتقادم بشكل أفضل من المواد المعاد تدويرها'

الحقيقة: إن مقاومة المواد البلاستيكية للشيخوخة تعود في الواقع إلى أشياء مثل السلامة الجزيئية، ومحتوى المثبت والاحتفاظ به، وحتى تاريخ المعالجة - وليس فقط ما إذا كان الراتنج بكرًا أو معاد تدويره. لقد رأيت أنه في بعض الأحيان يمكن للدرجة المعاد تدويرها المستقرة جيدًا أن تؤدي أداءً أفضل من المواد الخام المعالجة بشكل سيئ.

رؤيتنا المهنية:

لقد دعمنا دائمًا التصنيع المستدام. عندما نعمل مع بوليمرات معاد تدويرها عالية الجودة، فإننا لا نفترض فقط أنها جاهزة للاستخدام، بل نجري اختبارات ريولوجية وكروماتوغرافية للتحقق من أي تحلل جزيئي. بعد ذلك، نقوم بتعديل معايير الصياغة والمعالجة حتى تظهر الأجزاء النهائية متانة قريبة من متانة المواد الخام.

❌ الخرافة الخامسة: 'درجات الحرارة المنخفضة تعني شيخوخة أبطأ'

الحقيقة: في حين أن درجات الحرارة المنخفضة تؤدي إلى إبطاء التفاعلات الكيميائية، إلا أنها يمكن أن تسبب التقصف عند درجات الحرارة المنخفضة. تحت الضغط، قد ينكسر البلاستيك بسبب انخفاض صلابته بدلاً من التحلل الكيميائي.

رؤيتنا المهنية:

بالنسبة للمنتجات الخارجية المستخدمة في المناخات الباردة، فإن مقاومة الأشعة فوق البنفسجية ليست سوى جزء من المعادلة. يعد اختيار المواد ذات درجة حرارة التحول الزجاجي المنخفضة (Tg) وقوة التأثير العالية - مثل مادة TPU المعدلة أو مادة PP المقوية - أمرًا أساسيًا لمنع التشققات أثناء التجميع أو الاستخدام في فصل الشتاء.

تصميم الوجبات الجاهزة

يتيح فهم الآليات الكامنة وراء تقادم البلاستيك للمهندسين اتخاذ قرارات أكثر ذكاءً فيما يتعلق بالتصميم والمواد.

يمكن أن يؤدي دمج المثبتات الصحيحة، وضمان سمك الجدار الموحد، والتحقق من صحة سلوك المواد من خلال اختبار الحرارة والأشعة فوق البنفسجية المتسارع (ISO 4892 / ASTM D4329) إلى إطالة عمر الجزء بشكل كبير حتى قبل بدء الإنتاج الضخم.

عانى غلاف الأجهزة الذكية الخارجية لأحد العملاء الصناعيين، والمصنوع في الأصل من PA66، من تدهور البلاستيك وتقادم البلاستيك - حيث ظهر ظهور الطباشير السطحية والبهتان وفقدان شديد للقوة خلال عام واحد فقط من الاستخدام الخارجي. كان العميل قد عمل في البداية مع مورد آخر، لكن النتائج فشلت في تلبية توقعات الأداء، مما أدى إلى فشل المنتج مبكرًا وارتفاع تكاليف الصيانة.

تحليلنا والحل:

عندما اقترب العميل من Alpine Mold، أجرى فريقنا الهندسي مراجعة كاملة للمواد والعمليات، لتحديد الأسباب الجذرية وراء التدهور السريع. قمنا بتنفيذ حل شامل:

استبدال المواد: تم استبدال PA66 المعرض للتحلل المائي بـ ASA المقاوم للعوامل الجوية لتأخير شيخوخة البلاستيك وتقليل التدهور الناجم عن الأشعة فوق البنفسجية.

تحسين التركيبة: تمت إضافة إضافات مخصصة مضادة للشيخوخة، بما في ذلك ممتصات الأشعة فوق البنفسجية وHALS، لتحقيق استقرار بلاستيكي فعال وعمر افتراضي أطول.

تحسين العملية: تم تعديل معلمات التجفيف والقولبة لتقليل تدهور البلاستيك أثناء المعالجة وضمان جودة الجزء المتسقة.

النتائج:

بعد اختبارات التجوية المتسارعة QUV التي تعادل ثلاث سنوات من التعرض الخارجي، حافظ الغلاف على اختلاف اللون (ΔE) ضمن 2.0 واحتفظ بأكثر من 85% من قوته الميكانيكية. نجح العميل في الدخول في مرحلة الإنتاج الضخم المستقر مع انخفاض تكاليف ما بعد البيع بشكل ملحوظ.

خاتمة:

تعد عملية شيخوخة البلاستيك عملية معقدة، فهي لا تتعلق فقط بمرور الوقت. إنه يتأثر بالبنية الجزيئية والبيئة المحيطة وحتى طريقة تصميم المنتج. يمكنك تجربة تبديل المواد أو إضافة إضافات مضادة للشيخوخة، وبالتأكيد قد يساعدك ذلك لفترة من الوقت. لكن بصراحة، نادرًا ما تحل هذه الإصلاحات المشكلة الأعمق وراءها تدهور البلاستيك . تبدأ المتانة الحقيقية، من خلال تجربتنا، من مرحلة التصميم مباشرةً.

في Alpine Mold، تعلمنا أن الوقاية تبدأ قبل وقت طويل من بدء الإنتاج. يتمتع مهندسونا بعقود من الخبرة العملية في مجال القولبة بالحقن، وتحسين المواد، وتصميم الأجزاء، ويعملون معًا لإبطاء شيخوخة البلاستيك من الداخل إلى الخارج. ومن خلال دمج استراتيجيات مكافحة الشيخوخة في مرحلة التصميم المبكرة، فإننا نساعدك على تقليل وقت التطوير، وخفض تكاليف الإنتاج، وتحقيق أداء ثابت طويل المدى.

إذا كنت تصمم جزءًا بلاستيكيًا جديدًا — أو تتعامل مع جزء تظهر عليه بالفعل علامات التآكل — فنحن هنا لمساعدتك.

تواصل مع Alpine Mold اليوم. دعونا نصمم ونصنع ونصنع المكونات البلاستيكية التي تصمد أمام اختبار الزمن.