Просмотры: 0 Автор: Редактор сайта Публикуйте время: 2025-06-04 Происхождение: Сайт

| Оглавление |

1. Введение |

| 2. Основные причины различий в цвете в формованных продуктах для инъекций 2.1 Факторы сырья 2.2 Оборудование и коэффициенты пресс -формы 2.3 Экологические и оперативные факторы 2.4 Факторы смешивания цветов |

| 3. Профилактики и меры контроля для различий в цвете в литье под давлением |

4. Обнаружение и оценка различий в цвете в литье под давлением |

| 5. Заключение |

В производственном процессе инъекционных формованных продуктов проблемы различий в цвете являются обычной и неприятной проблемой контроля качества. Различия в цвете не только влияют на качество внешнего вида продуктов, но также могут привести к жалобам клиентов или даже убыткам заказов, что серьезно влияет на репутацию и прибыльность поставщиков литья инъекционного литья. Из -за сложности процесса литья инъекции, проблемы разности в цвете могут быть вызваны различными факторами, такими как колебания сырья, изменения параметров оборудования, нестабильность в управлении процессами и воздействие на окружающую среду. Эффективное выявление и решение проблем разности в цвете в инъекционных формованных продуктах стало важной темой для улучшения качества продукции и эффективности производства пластиковой инъекции. В этой статье будет систематически изучаться стратегии для решения проблем различий в цвете с точки зрения причин, методов обнаружения и решений, предоставляя практическое руководство для связанных предприятий.

Разница в цвете относится к значительному отклонению от стандартного цветового образца или цвета образца, обнаруженных невооруженными глазами или инструментами. Проблема различий в цвете в формованных продуктах для инъекций, как правило, является результатом нескольких факторов, действующих вместе, проявляющиеся как отклонения в общих или локальных цветах от стандартного, неравномерного распределения, цветовых пятен, очевидных цветовых градиентов или тональных сдвигов между партиями. Ниже мы анализируем эти факторы из пяти аспектов: сырье, параметры процесса, оборудование и формы, окружающая среда и операции, а также цветовое смешивание.

2.1 Факторы сырья

Пакетные различия в смоле: смола является основным фактором, влияющим на различия в цвете в литых инъекционных продуктах. Изменения в молекулярной структуре, размере частиц, содержании примесей и содержании влаги среди различных дат производства, классов или даже партий того же уровня могут привести к различиям в дисперсии цветовых веществ, вязкости расплава и окончательного внешнего вида, влияя на цвет продукта.

Качество и смешивание консистенции цветных мастер -батч: стабильность и прочность на раскраску MasterBatches непосредственно влияют на цвет продуктов для литья впрыска. Значительные вариации, плохая дисперсия или примеси могут легко вызвать цветовые пятна и локальные различия в цвете. Кроме того, недостаточные коэффициенты кормления и точность взвешивания могут влиять на однородность смешивания, что приводит к различиям в цвете.

Флекуации содержания влаги: пластиковое сырье, такое как PA и PC, обладают сильными гигроскопическими свойствами. Аномальное увеличение содержания влаги может привести к гидролизу и пузырькам, влияя не только на механические свойства, но и дисперсию цветовых изделий, что приводит к цветовым различиям и пятнам.

Примеси и добавки: чрезмерные примеси, высокие показатели переработанных материалов или необработанные добавки могут химически реагировать с цветовыми средствами, вводя неконтролируемые сдвиги цвета.

Температура ствола: Неправильные настройки температуры могут повлиять на однородность рассеивания цветов и стабильность цветов. Например, чрезмерно высокие температуры могут разложить цвета, в то время как низкие температуры могут предотвратить адекватное смешивание, что приводит к различиям в цвете.

Давление впрыска и давление сдержания: изменения в давлении инъекционного давления (включая инъекцию и давление удержания) могут влиять на поток расплава и направленное распределение цветных мастер-матча, что приводит к локальным различиям в глубине цвета, особенно в сложных тонкостенных или крупных продуктах.

Скорость и время впрыска: нестабильные скорости впрыска могут привести к неравномерному заполнению пластиковых форм для инъекций, причем цветовые средства, затронутые скоростью потока, приводят к отметкам потока и цветовыми полосами. Факторы времени, такие как инъекция, удержание и охлаждение, если не правильно установлено, могут привести к тональным различиям в разных областях.

Материал и температура плесени: температура впрыскивания формы напрямую влияет на охлаждающий эффект инъекционных пластиковых деталей. Медленное охлаждение в определенных областях может легко производить блеск, темные полосы и разные тональные глубины.

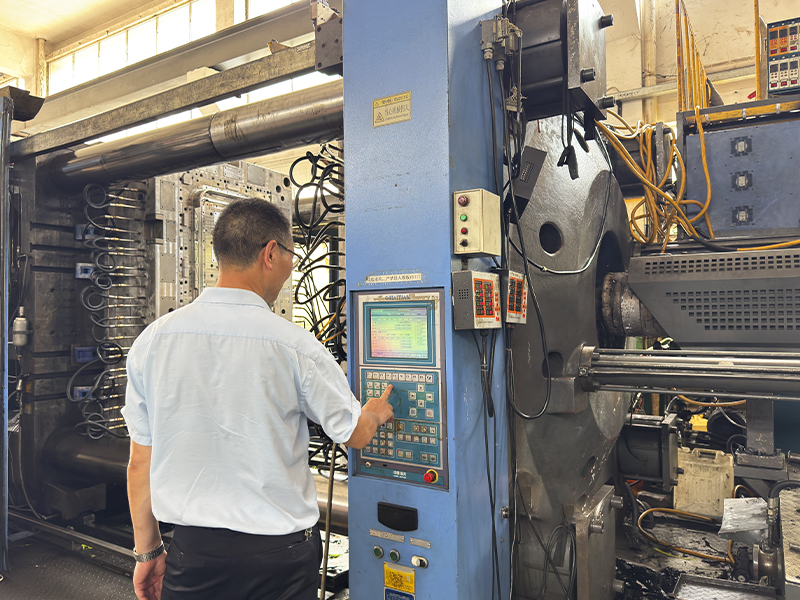

2.2 Оборудование и коэффициенты пресс -формы

Условие формования впрыскивания: эффекты смешивания, возможности для перемешивания кормления и структурные различия различных брендов инъекционных формовочных машин могут непосредственно влиять на однородность рассеивания цветов. Старение оборудования, износ винтов и отрыв в контроле обратного давления могут привести к различиям в цвете.

впрыска : Конструкция и техническое обслуживание плесени плохо разработанные бегуны и ворота могут привести к неравномерному заполнению материала, что приводит к потоковым отметкам и швам. Состояние обработки поверхности пластиковой инъекционной формы (лак, углеродные отложения, остаточные примеси) и однородность системы охлаждения могут непосредственно влиять на производительность цвета.

2.3 Экологические и оперативные факторы

ТЕМПЕТА И ВЛИДЖА ДОСТУПНОЙ среды: изменения в температуре и влажности мастерской напрямую влияют на содержание влаги и поток сырья. Например, высокая влажность может привести к поглощению влаги, в то время как низкие температуры могут увеличить различия в цвете между кристаллизованными и аморфными пластиками.

Стандартизация эксплуатационных процедур: противоречивые операции по персоналу, частые переключатели между партиями и небрежные записи параметров также являются значительными причинами различий в цвете.

2.4 Факторы смешивания цветов

Нестандартизированные цветовые составы: различия в методах смешивания цветов среди различных операторов или производителей в сочетании с субъективностью ручного смешивания, могут привести к отклонениям между стандартными цветами и реальными цветами производства.

Состояние и эксплуатационные процедуры смешанного оборудования: неадекватная очистка смешанного оборудования, остаточные порошки с цветом, недостаточное время смешивания и неровное смешивание являются фундаментальными причинами различий в цвете от партии и местных цветовых пятен.

Проблемы разности в цвете являются проблем с качеством в пластиковой литье в инъекции, но благодаря научной профилактике и эффективным мерам контроля возникновение различий в цвете может быть значительно уменьшено, обеспечивая консистенцию и стабильность формованных продуктов. Ниже мы исследуем стратегии из пяти аспектов: сырье, параметры процесса, управление оборудованием, контроль окружающей среды и эксплуатационные стандарты.

3.1 Контроль качества сырья

Выберите стабильные поставщики сырья: убедитесь, что сырье (включая базовые материалы, цветные мастер -батчи и добавки) поступают из стабильных источников, выбирая надежных поставщиков и использование той же партии сырья, когда это возможно, чтобы минимизировать различия в качестве между партиями.

Строгая проверка сырья: провести проверку качества на сырье перед производством, сосредоточение внимания на их цвете, содержании влаги, индексе потока расплава и других показателях, чтобы избежать различий в цвете из -за колебаний сырья.

Правильное хранение сырья: храните сырье в сухой, прохладной среде, чтобы избежать поглощения влаги или долгосрочного воздействия солнечного света, что может привести к изменениям производительности. Гигроскопические материалы могут быть полностью высушены перед производством.

3.2 Оптимизация и стабилизация параметров процесса

Установите разумные параметры процесса: оптимизация температуры впрыска, давление впрыска, время охлаждения и другие параметры в соответствии с характеристиками материала и требованиями продукта, обеспечивая стабильные условия процесса для уменьшения различий в цвете, вызванные колебаниями параметров.

Установите стандартизированную систему параметров: разработать подробные стандарты параметров процесса и работать строго в соответствии с потоком процесса, ведущие записи параметров для согласованности в последующем производстве.

Мониторинг ключевых параметров в режиме реального времени: используйте автоматические системы мониторинга, чтобы непрерывно отслеживать и регулировать параметры ключей, такие как температура, давление и скорость формового машины для инъекции, обеспечивая стабильность в условиях процесса во время производства.

3.3 Техническое обслуживание оборудования и форм

Регулярная очистка оборудования: чистые винты, бочки и плесени остаточных материалов при производстве разных цветов, чтобы избежать смешивания цвета из -за оставшихся материалов.

Поддерживайте однородность температуры плесени: убедитесь, что система управления температурой формы функционирует правильно, чтобы предотвратить различия в цвете, вызванные неравномерными температурами в разных областях.

Регулярное обслуживание оборудования: Проводите регулярное обслуживание и калибровка машин для формования впрыска и пластиковых форм для инъекций, чтобы обеспечить стабильную работу, избегая проблем разности в цвете из -за механических сбоев.

3.4 Контроль условий окружающей среды

Оптимизируйте производственную среду: температура и влажность контроля в мастерской, особенно при обработке гигроскопических материалов, чтобы избежать изменений материала, вызванных чрезмерной влажностью.

Улучшение условий освещения: обеспечить последовательные условия освещения в мастерской во время обнаружения и производства, чтобы избежать ошибок в цветовом решении из -за различий в освещении.

3.5 Точное управление цветом смешивания

Строгий контроль коэффициентов смешивания цвета: точно добавьте цвета Masterbatches или Colorators в соответствии с установленными соотношениями во время смешивания цвета, чтобы избежать отклонений из -за ошибок отношения.

Улучшение процессов смешивания: используйте эффективное смешанное оборудование, чтобы обеспечить тщательное и равномерное смешивание, избегая различий в цвете из -за неровного распределения пигмента.

Установите унифицированные стандарты цвета. Разработайте унифицированные стандарты цвета, особенно для перекрестного производства, чтобы обеспечить консистенцию в схемах смешивания цветов в разных партиях.

3.6 Стандартизация эксплуатационных процедур

Укрепление обучения для операторов: улучшить уровни квалификации операторов, чтобы обеспечить знакомство с потоками процесса и требованиями к работе с оборудованием, снижая человеческие факторы, ведущие к различиям в цвете.

Разработать стандартные операционные процедуры: стандартизировать производственные процессы, включая смешивание, инъекцию и проверку, гарантируя, что каждый шаг соблюдается в соответствии со стандартами.

Улучшение управления производственными процессами: провести проверку во время производства, чтобы быстро идентифицировать и исправить потенциальные проблемы, которые могут привести к различиям в цвете, предотвращая распространение проблем на всю партию продуктов.

3.7 Усилить обнаружение разности цвета и обратную связь

Используйте профессиональное оборудование для обнаружения цветов: введите профессиональное оборудование, такое как спектрофотометры, чтобы точно определить, соответствуют ли цветы продукта пластикового инъекции, предотвращая проблемы разности в цвете, которые трудно обнаружить невооруженным глазом.

Установить механизмы быстрого обратной связи: быстро сообщите и проследите причины проблем разности в цвете, выявленных во время производства, своевременно регулировать параметры процесса или сырье, чтобы предотвратить эскалацию проблемы.

Обнаружение и оценка различий в цвете имеет решающее значение для обеспечения консистенции цветовой консистенции формованных продуктов. Методы научного обнаружения и стандарты оценки могут не только незамедлительно выявлять проблемы различий в цвете, но и обеспечить основу для последующих корректировок процесса. Ниже мы подробно обсудим инструменты обнаружения, методы, стандарты оценки и соображения.

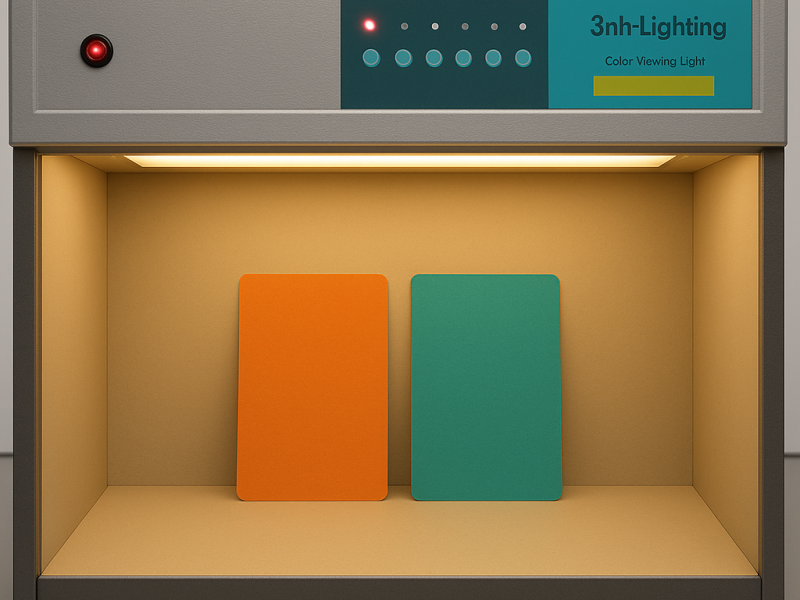

4.1 Инструменты обнаружения разности в цвете

Спектрофотометр: широко используемое высокопрофессиональное устройство для обнаружения разности цвета, анализируя характеристики отражения и передачи света для расчета спектральных данных цветов продукта. Он обеспечивает значения в цветовом пространстве лаборатории, количественно определяет различия в цвете и подходит для продуктов с высокими требованиями к согласованности.

Цветный измеритель: удобный инструмент обнаружения, в основном используемый для быстрого сравнения цветовых различий между образцами и стандартными цветными образцами. Это просто в эксплуатации и очень гибкой, подходит для быстрого обнаружения в ежедневном производстве.

Стандартный цветовой образец: ключевой ссылка для обнаружения разности в цвете, обычно предоставляемой клиентами или сформулируется в соответствии с требованиями продукта, служит ориентиром для определения того, являются ли цвета продукта квалифицированы.

Визуальный осмотр: в некоторых случаях, особенно для производства мелкой партии с требованиями к консистенции с более низким цветом, визуальный осмотр может быть использован для оценки различий в цвете, но его следует выполнять под стандартным освещением, чтобы уменьшить влияние окружающего света на результаты обнаружения.

4.2 Методы обнаружения разности в цвете

Сравнительное обнаружение: Сравните формованные продукты с стандартными образцами или эталонными образцами, чтобы наблюдать за какими -либо значимыми цветовыми различиями. Этот метод подходит для предварительного скрининга, но должен быть объединен с обнаружением инструмента для дальнейшей проверки.

Измерение прибора: используйте спектрофотометры или цветовые измерители для измерения литых продуктов впрыска и получения их лабораторных параметров, сравнивая их со стандартными значениями для оценки ΔE (значение разности цвета). Как правило, чем меньше значение ΔE, тем ближе цвет продукта к стандартному значению.

Обнаружение партии: сравните цвета продуктов из одинаковых или разных партий, чтобы оценить консистенцию внутри партий, обеспечивая стабильность цвета.

Обнаружение источника освещения: обнаружение цветов продукта в стандартных источниках освещения, таких как D65 (стандартный дневной свет) или TL84 (коммерческое освещение), чтобы избежать отклонений в результатах обнаружения из -за изменений освещения окружающей среды.

4.3 Стандарты оценки разности в цвете

ΔE Оценка значения: значение ΔE является основным индикатором для оценки различий в цвете. Основываясь на производственных требованиях и стандартах клиентов, значение ΔE в определенном диапазоне может считаться квалифицированным. Как правило, стандарты оценки значений ΔE следующие:

1. ΔE ≤ 1,0: различия в цвете практически не обнаруживаются для невооруженного глаза, что отвечает на высокие требования.

2. 1,0 <ΔE ≤ 2,0: незначительные различия в цвете воспринимаются, но приемлемы.

3. ΔE> 2,0: значительные различия в цвете не соответствуют требованиям и требуют корректировки.

Визуальное признание: в некоторых особых случаях субъективное визуальное принятие клиентов также является важной основой для оценки различий в цвете. Используя визуальный осмотр в сочетании со стандартным освещением, продукт можно оценить по цветным ожиданиям клиента.

Требования к согласованности: в дополнение к оценке цветовых различий в отдельных продуктах, внимание также должно быть уделено согласованности продуктов в рамках одной и той же партии или в разных партиях, обеспечивая стабильность цвета в крупномасштабном производстве.

4.4 Соображения по обнаружению разности в цвете

Использование стандартного освещения: обнаружение должно проводиться в стандартной лампочке, чтобы избежать помех от естественного или искусственного освещения при результатах обнаружения.

Обработка поверхности образца: Поверхности образца должны оставаться чистыми, без масла, царапин или других факторов, которые могут повлиять на точность обнаружения цвета.

Калибровка приборов: регулярно калибровать спектрофотометры и цветовые измерители, чтобы обеспечить точность измерения и избежать неточностей из -за ошибок оборудования.

Многоугольное обнаружение: для продуктов с высоким блеском или специальными поверхностями обнаружение должно выполняться с разных сторон, чтобы обеспечить консистенцию цвета.

Контроль условий окружающей среды: обеспечить стабильную температуру и влажность окружающей среды во время обнаружения, чтобы избежать внешних факторов, влияющих на производительность цвета материала.

4.5 Анализ результатов и обратная связь

Запись и анализ данных: результаты обнаружения записи и архива, анализ данных разности цвета из разных партий, чтобы суммировать потенциальные факторы влияния, обеспечивая основу для оптимизации процесса.

Быстрая реакция на проблему: если различия в цвете обнаруживаются за пределами приемлемых ограничений, быстро сообщают о них на производство, исследуют и решают проблемы, чтобы предотвратить генерацию более несоответствующих продуктов.

Проблема различий в цветовых различиях в формованных продуктах для инъекций является важным аспектом производственного процесса, который нельзя упускать из виду. Это не только касается качества внешнего вида продуктов, но и влияет на имидж бренда компании и конкурентоспособность рынка. Благодаря всесторонней оптимизации сырья, параметров процесса, управления оборудованием, управления окружающей средой и процессов смешивания цветов в сочетании с научными методами обнаружения и оценки, проблемы различий в цвете могут быть эффективно предотвращены и разрешены, принципиально повышает согласованность продукта и удовлетворенность клиентов.

Как эксперт в области производства плесени впрыскивания, Alpine Mold привержен предоставлению клиентам высококачественных, строго контролируемых решений для литья под давлением. Мы не только имеем передовое производственное оборудование и профессиональную команду, но и обеспечиваем стабильность цвета и последовательность каждого продукта с помощью строгой системы управления качеством. Свяжитесь с нами , чтобы помочь вашим продуктам выделяться на рынке.