-

whatsapp: +86

Tabla de contenido 1. Introducción

2. Causas principales de las diferencias de color en los productos moldeados por inyección 2.1 Factores de materia prima

2.2 Factores de equipos y moho

2.3 Factores ambientales y operativos

2.4 Factores de mezcla de color

3. Medidas de prevención y control para las diferencias de color en el moldeo por inyección 4. Detección y evaluación de diferencias de color en el moldeo por inyección

5. Conclusión 1. Introducción

En el proceso de producción de productos moldeados por inyección, los problemas de diferencia de color son un desafío de control de calidad común y problemático. Las diferencias de color no solo afectan la calidad de la apariencia de los productos, sino que también pueden conducir a quejas de los clientes o incluso pérdidas de pedidos, afectando severamente la reputación y la rentabilidad de los proveedores de moldeo por inyección. Debido a la complejidad del proceso de moldeo por inyección, los problemas de diferencia de color pueden desencadenarse por varios factores, como fluctuaciones en materias primas, cambios en los parámetros del equipo, la inestabilidad en el control de procesos e influencias ambientales. Identificar y resolver los problemas de diferencia de color efectivo en productos moldeados por inyección se ha convertido en un tema importante para mejorar la calidad y la eficiencia de producción del producto de inyección de plástico. Este artículo explorará sistemáticamente estrategias para abordar los problemas de diferencia de color desde las perspectivas de las causas, los métodos de detección y las soluciones, proporcionando orientación práctica para las empresas relacionadas.

2. Causas principales de las diferencias de color en los productos moldeados por inyección

La diferencia de color se refiere a una desviación significativa de la muestra de color estándar o el color de la muestra detectado por el ojo desnudo o los instrumentos. El problema de las diferencias de color en los productos moldeados por inyección es el resultado de múltiples factores que actúan juntos, manifestando como desviaciones en los colores generales o locales de la distribución estándar, desigual, manchas de color, gradientes de color obvios o cambios tonales entre lotes. A continuación, analizamos estos factores a partir de cinco aspectos: materias primas, parámetros de proceso, equipos y moldes, medio ambiente y operaciones, y mezcla de colores.

2.1 Factores de materia prima

Diferencias por lotes en la resina: la resina es el factor principal que afecta las diferencias de color en los productos moldeados por inyección. Las variaciones en la estructura molecular, el tamaño de la partícula, el contenido de impurezas y el contenido de humedad entre las diferentes fechas de producción, las calificaciones o incluso los lotes del mismo grado pueden conducir a diferencias en la dispersión de los colorantes, la viscosidad de la fusión y la apariencia final, afectando el color del producto.

Calidad y consistencia de mezcla de masterbatches de color: la estabilidad y la resistencia a la coloración de los maestros de color afectan directamente el color de los productos de moldeo por inyección. Las variaciones de lotes significativas, la mala dispersión o las impurezas pueden causar fácilmente manchas de color y diferencias de color locales. Además, las relaciones de alimentación insuficientes y la precisión de peso pueden afectar la uniformidad de la mezcla, lo que lleva a diferencias de color.

Fluctuaciones de contenido de humedad: las materias primas plásticas, como la AP y la PC, tienen fuertes propiedades higroscópicas. Los aumentos anormales en el contenido de humedad pueden conducir a la hidrólisis y las burbujas, lo que afecta no solo las propiedades mecánicas sino también la dispersión de los colorantes, lo que resulta en diferencias de color y manchas.

Impurezas y aditivos: las impurezas excesivas, las altas tasas de materiales reciclados o aditivos no tratados pueden reaccionar químicamente con los colorantes, introduciendo cambios de color incontrolables.

Temperatura del barril: la configuración de temperatura inadecuada puede afectar la uniformidad de la dispersión de los colorantes y la estabilidad de los colorantes. Por ejemplo, las temperaturas excesivamente altas pueden descomponer los colorantes, mientras que las bajas temperaturas pueden evitar una mezcla adecuada, ambas conduciendo a diferencias de color.

Presión de inyección y presión de retención: Variaciones en la presión de inyección (incluida la inyección y la presión de sujeción) puede afectar el flujo de fusión y la distribución direccional de los trabajos maestros de color, lo que resulta en diferencias locales en la profundidad del color, especialmente notable en productos complejos de paredes delgadas o de volumen grande.

Velocidad y tiempo de inyección: las velocidades de inyección inestables pueden conducir a un llenado desigual de moldes de inyección de plástico, con colorantes afectados por la velocidad de flujo que resulta en marcas de flujo y bandas de color. Los factores de tiempo como la inyección, la mantenimiento y el enfriamiento, si no se establecen correctamente, pueden conducir a diferencias tonales en diferentes áreas.

Material y temperatura del moho: la temperatura del molde de inyección afecta directamente el efecto de enfriamiento de las piezas de plástico de inyección. El enfriamiento lento en ciertas áreas puede producir fácilmente brillo, bandas oscuras y diferentes profundidades tonales.

2.2 Factores de equipos y moho

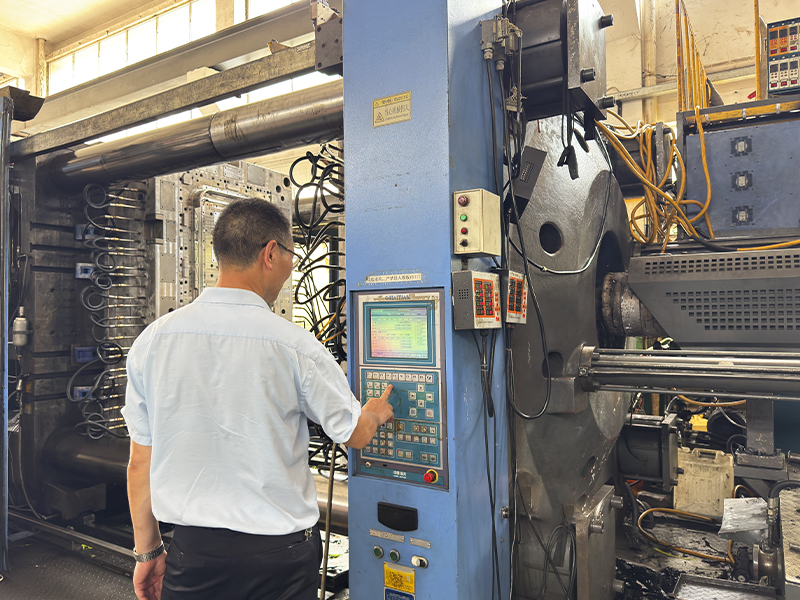

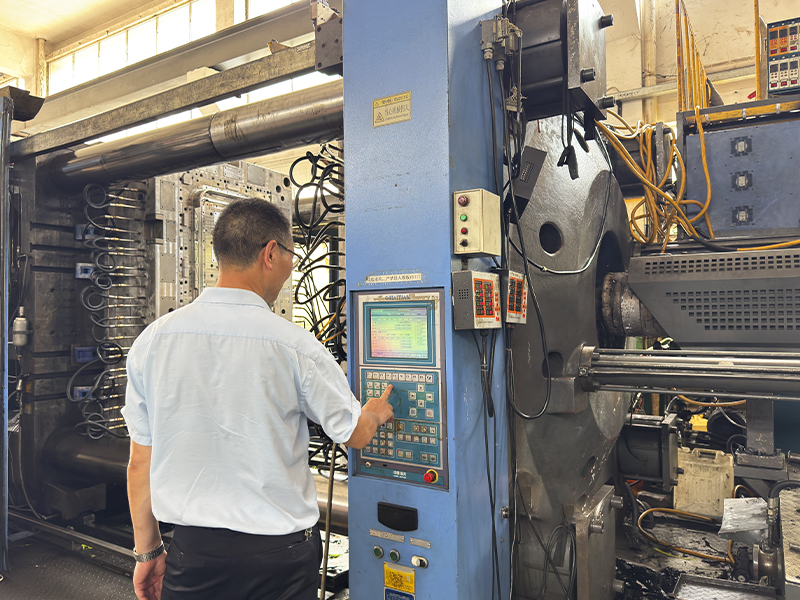

Condición de la máquina de moldeo por inyección: los efectos de mezcla, las capacidades de agitación del extremo de alimentación y las diferencias estructurales de diferentes marcas de máquinas de moldeo por inyección pueden influir directamente en la uniformidad de la dispersión de colorantes. El envejecimiento del equipo, el desgaste de los tornillos y la falla en el control de la presión posterior pueden conducir a diferencias de color.

de inyección : Diseño y mantenimiento del molde los corredores y puertas de moho mal diseñados pueden conducir a un llenado de material desigual, lo que resulta en marcas de flujo y costuras. La condición de tratamiento de la superficie del molde de inyección de plástico (esmalte, depósitos de carbono, impurezas residuales) y la uniformidad del sistema de enfriamiento pueden afectar directamente el rendimiento del color.

2.3 Factores ambientales y operativos

Temperatura y humedad del entorno de producción: las variaciones en la temperatura y la humedad del taller afectan directamente el contenido de humedad y la flujo de flujo de las materias primas. Por ejemplo, la alta humedad puede conducir a la absorción de humedad, mientras que las bajas temperaturas pueden aumentar las diferencias de color entre los plásticos cristalizados y amorfos.

Estandarización de los procedimientos operativos: operaciones inconsistentes por personal, interruptores frecuentes entre lotes y entradas de parámetros descuidados también son causas significativas de las diferencias de color.

2.4 Factores de mezcla de color

Formulaciones de color no estandarizadas: las diferencias en los métodos de mezcla de color entre diferentes operadores o fabricantes, junto con la subjetividad de la mezcla manual, pueden conducir a desviaciones entre los colores estándar y los colores de producción reales.

Condición y procedimientos operativos del equipo de mezcla: la limpieza inadecuada de los equipos de mezcla, los polvos de color residual, el tiempo de mezcla insuficiente y la mezcla desigual son causas fundamentales de diferencias de color por lotes a lotes y puntos de color locales.

3. Medidas de prevención y control para las diferencias de color en el moldeo por inyección

Los problemas de diferencia de color son desafíos de calidad comunes en el moldeo por inyección de plástico, pero a través de la prevención científica y las medidas de control efectivas, la aparición de diferencias de color puede reducirse significativamente, asegurando la consistencia y la estabilidad de los productos moldeados por inyección. A continuación, exploramos estrategias desde cinco aspectos: materias primas, parámetros de proceso, gestión de equipos, control ambiental y estándares operativos.

3.1 Control de calidad de materias primas

Elija proveedores de materias primas estables: asegúrese de que las materias primas (incluidos los materiales base, los trabajos maestros de color y los aditivos) vengan de fuentes estables, seleccionen proveedores confiables y usen el mismo lote de materias primas siempre que sea posible para minimizar las diferencias de calidad entre los lotes.

Inspección estricta de las materias primas: realice controles de calidad de las materias primas antes de la producción, centrándose en su color, contenido de humedad, índice de flujo de fusión y otros indicadores para evitar diferencias de color debido a las fluctuaciones de materias primas.

Almacenamiento adecuado de materias primas: almacene materias primas en un ambiente seco y fresco para evitar la absorción de humedad o la exposición a largo plazo a la luz solar, lo que puede conducir a cambios de rendimiento. Los materiales higroscópicos se pueden secar a fondo antes de la producción.

3.2 Optimización y estabilización de los parámetros del proceso

Establezca parámetros de proceso razonables: optimice la temperatura de inyección, la presión de inyección, el tiempo de enfriamiento y otros parámetros de acuerdo con las características del material y los requisitos del producto, asegurando condiciones de proceso estables para reducir las diferencias de color causadas por las fluctuaciones de los parámetros.

Establezca un sistema de parámetros estandarizado: desarrolle estándares detallados de parámetros del proceso y funcione estrictamente de acuerdo con el flujo de procesos, manteniendo registros de parámetros de consistencia en la producción posterior.

Monitoreo en tiempo real de parámetros clave: use sistemas de monitoreo automatizados para rastrear y ajustar continuamente los parámetros clave, como la temperatura, la presión y la velocidad de la máquina de moldeo por inyección, lo que garantiza la estabilidad en las condiciones del proceso durante la producción.

3.3 Mantenimiento de equipos y moldes

Limpieza regular del equipo: tornillos limpios, barriles y moldes de materiales residuales al producir diferentes colores para evitar la mezcla de color debido a los materiales sobrantes.

Mantenga la uniformidad de la temperatura del molde: asegúrese de que el sistema de control de temperatura del moho funcione correctamente para evitar diferencias de color causadas por temperaturas desiguales en diferentes áreas.

Mantenimiento de equipos regulares: realice mantenimiento regular y calibración de máquinas de moldeo por inyección y moldes de inyección de plástico para garantizar un funcionamiento estable, evitando problemas de diferencia de color debido a fallas mecánicas.

3.4 Control de las condiciones ambientales

Optimizar el entorno de producción: la temperatura y la humedad de control en el taller, especialmente cuando se procesan materiales higroscópicos, para evitar cambios de rendimiento del material causados por una humedad excesiva.

Mejorar las condiciones de iluminación: garantizar condiciones de iluminación consistentes en el taller durante la detección y producción para evitar errores de juicio de color debido a las diferencias de iluminación.

3.5 Gestión precisa de la mezcla de color

Control estricto de las relaciones de mezcla de color: Agregue con precisión los maestros de color o los colorantes de acuerdo con las relaciones establecidas durante la mezcla de color para evitar desviaciones debido a errores de relación.

Mejora los procesos de mezcla: use equipos de mezcla eficientes para garantizar una mezcla completa y uniforme, evitando las diferencias de color debido a la distribución de pigmento desigual.

Establezca estándares de color unificados: desarrolle estándares de color unificados, especialmente para la producción de lotes transversales, para garantizar la consistencia en los esquemas de mezcla de color en diferentes lotes.

3.6 Estandarización de los procedimientos operativos

Fortalecer la capacitación para los operadores: mejorar los niveles de habilidad de los operadores para garantizar la familiaridad con los flujos de procesos y los requisitos de operación del equipo, reduciendo los factores humanos que conducen a diferencias de color.

Desarrollar procedimientos operativos estándar: estandarizar los procesos de producción, incluida la mezcla, la inyección e inspección, asegurando que cada paso se siga de acuerdo con los estándares.

Mejore el control del proceso de producción: realice inspecciones durante la producción para identificar y corregir rápidamente problemas potenciales que podrían conducir a diferencias de color, evitando que los problemas se propagen a todo el lote de productos.

3.7 Fortalecer la detección y retroalimentación de la diferencia de color

Use equipo profesional de detección de diferencia de color: introduzca equipos profesionales como espectrofotómetros para detectar con precisión si los colores del producto de inyección de plástico cumplen con los estándares, evitando problemas de diferencia de color que son difíciles de detectar a simple vista.

Establezca mecanismos de retroalimentación rápida: informe y rastrear rápidamente las causas de los problemas de diferencia de color identificados durante la producción, ajustando los parámetros del proceso o las materias primas de manera oportuna para evitar que el problema aumente.

4. Detección y evaluación de diferencias de color en el moldeo por inyección

La detección y evaluación de las diferencias de color es crucial para garantizar la consistencia del color de los productos moldeados por inyección. Los métodos de detección científica y los estándares de evaluación no solo pueden identificar de inmediato problemas de diferencia de color, sino también proporcionar una base para los ajustes de procesos posteriores. A continuación, discutimos las herramientas de detección, los métodos, los estándares de evaluación y las consideraciones en detalle.

4.1 Herramientas de detección de diferencia de color

Espectrofotómetro: un dispositivo de alta precisión ampliamente utilizado para la detección de la diferencia de color, analizando las características de reflexión y transmisión de la luz para calcular los datos espectrales de los colores del producto. Proporciona valores en el espacio de color de laboratorio*, cuantificando las diferencias de color y es adecuado para productos con requisitos de consistencia de alto color.

Medidor de color: una herramienta de detección conveniente utilizada principalmente para comparaciones rápidas de diferencias de color entre muestras y muestras de color estándar. Es simple de operar y altamente flexible, adecuado para necesidades de detección rápida en la producción diaria.

Muestra de color estándar: una referencia clave para la detección de diferencia de color, típicamente proporcionada por los clientes o formulados de acuerdo con los requisitos del producto, que sirve como punto de referencia para determinar si los colores del producto están calificados.

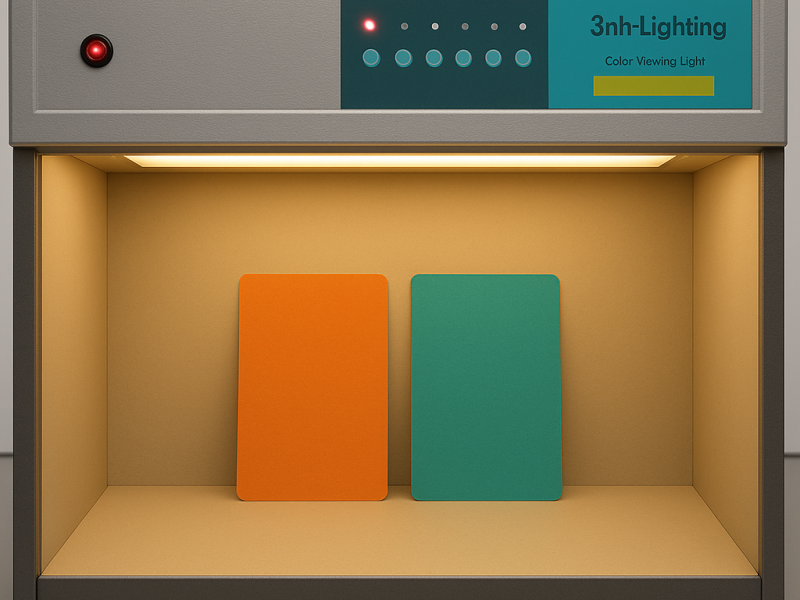

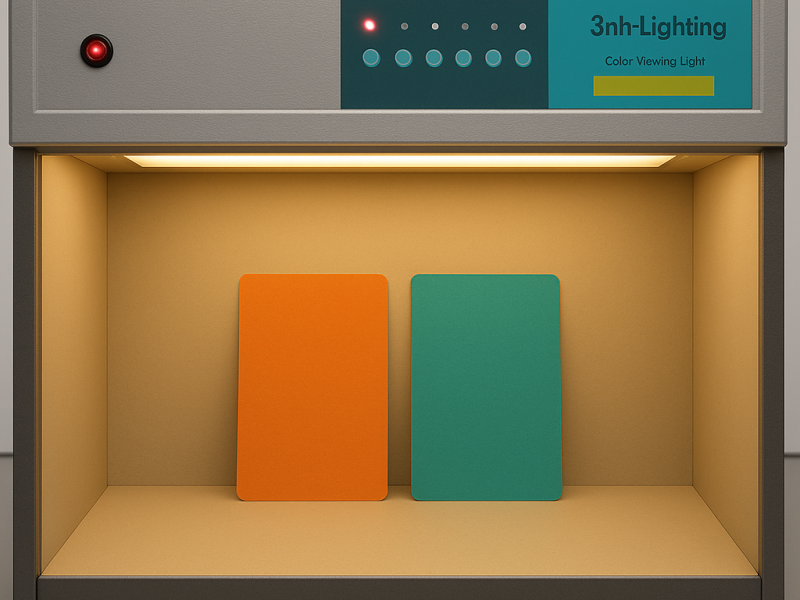

Inspección visual: en ciertos casos, particularmente para la producción de lotes pequeños con requisitos de consistencia de color más bajo, la inspección visual se puede utilizar para juzgar las diferencias de color, pero debe realizarse bajo iluminación estándar para reducir el impacto de la luz ambiental en los resultados de detección.

4.2 Métodos de detección de diferencia de color

Detección comparativa: compare productos moldeados por inyección con muestras de color estándar o muestras de referencia para observar diferencias de color significativas. Este método es adecuado para la detección preliminar, pero debe combinarse con la detección de herramientas para una mayor validación.

Medición del instrumento: use espectrofotómetros o medidores de color para medir productos moldeados por inyección y obtener sus parámetros de laboratorio*, comparándolos con valores estándar para evaluar ΔE (valor de diferencia de color). En general, cuanto más pequeño sea el valor ΔE, más cerca del color del producto está al valor estándar.

Detección por lotes: compare los colores de los productos de los mismos o diferentes lotes para evaluar la consistencia dentro y entre los lotes, asegurando la estabilidad del color.

Detección de fuente de iluminación: detectar los colores del producto en fuentes de iluminación estándar como D65 (luz de día estándar) o TL84 (iluminación comercial) para evitar desviaciones en los resultados de detección debido a los cambios de iluminación ambiental.

4.3 Estándares de evaluación de diferencia de color

Evaluación del valor ΔE: el valor ΔE es el indicador central para evaluar las diferencias de color. Según los requisitos de producción y los estándares de los clientes, un valor ΔE dentro de un cierto rango puede considerarse calificado. Típicamente, los estándares de evaluación para los valores de ΔE son los siguientes:

1. ΔE ≤ 1.0: Las diferencias de color son prácticamente indetectables a simple vista, cumpliendo con los requisitos de alta precisión.

2. 1.0 <ΔE ≤ 2.0: Las diferencias de color menores son perceptibles pero aceptables.

3. ΔE> 2.0: Las diferencias de color significativas no cumplen con los requisitos y necesitan ajuste.

Aceptación visual: en algunos casos especiales, la aceptación visual subjetiva de los clientes también es una base importante para evaluar las diferencias de color. Usando una inspección visual combinada con iluminación estándar, el producto se puede juzgar contra las expectativas de color del cliente.

Requisitos de consistencia: además de evaluar las diferencias de color en los productos individuales, también se debe prestar atención a la consistencia de los productos dentro del mismo lote o en diferentes lotes, lo que garantiza la estabilidad del color en la producción a gran escala.

4.4 Consideraciones para la detección de diferencia de color

Uso de iluminación estándar: la detección debe realizarse en una caja de luz estándar para evitar la interferencia de la iluminación natural o artificial en los resultados de la detección.

Tratamiento de la superficie de muestra: las superficies de muestra deben permanecer limpias, libres de aceite, rasguños u otros factores que podrían afectar la precisión de la detección de color.

Calibración del instrumento: Calibre regularmente los espectrofotómetros y los medidores de color para garantizar la precisión de la medición y evitar las inexactitudes debido a los errores del equipo.

Detección de ángulo múltiple: para productos con alto brillo o superficies especiales, la detección debe realizarse desde diferentes ángulos para garantizar la consistencia del color.

Control de las condiciones ambientales: garantizar la temperatura y humedad ambiental estables durante la detección para evitar factores externos que afectan el rendimiento del color del material.

4.5 Análisis de resultados y comentarios

Registro y análisis de datos: resultados de detección de registro y archivo, analizando datos de diferencia de color de diferentes lotes para resumir factores de influencia potenciales, proporcionando una base para la optimización de procesos.

Respuesta rápida del problema: si las diferencias de color se detectan más allá de los límites aceptables, infórmalos de inmediato a la producción, investigar y resolver los problemas para evitar la generación de productos más no conformes.

5. Conclusión

El problema de las diferencias de color en los productos moldeados por inyección es un aspecto importante del proceso de producción que no se puede pasar por alto. No solo se refiere a la calidad de la apariencia de los productos, sino que también afecta la imagen de marca y la competitividad del mercado de una empresa. Al optimizar integralmente las materias primas, los parámetros de proceso, la gestión de equipos, los controles ambientales y los procesos de mezcla de color, combinados con métodos de detección y evaluación científicas, los problemas de diferencia de color pueden prevenirse y resolver efectivamente, mejorando fundamentalmente la consistencia del producto y la satisfacción del cliente.

Como experto en el campo de la producción de moldes de inyección, Alpine Mold se compromete a proporcionar a los clientes soluciones de moldeo por inyección estrictamente controladas y de alta calidad. No solo tenemos equipos de producción avanzados y un equipo profesional, sino que también aseguramos la estabilidad del color y la consistencia de cada producto a través de un riguroso sistema de gestión de calidad. Contáctenos para ayudar a que sus productos se destaquen en el mercado.