Görünümler: 0 Yazar: Site Editör Yayınlama Zamanı: 2025-06-04 Köken: Alan

| İçindekiler |

1. Giriş |

| 2. Enjeksiyon kalıplı ürünlerde renk farklılıklarının ana nedenleri 2.1 hammadde faktörleri 2.2 Ekipman ve Kalıp Faktörleri 2.3 Çevresel ve operasyonel faktörler 2.4 Renk Karıştırma Faktörleri |

| 3. Enjeksiyon kalıplamada renk farklılıkları için önleme ve kontrol önlemleri |

4 Enjeksiyon kalıplamada renk farklılıklarının tespiti ve değerlendirilmesi |

| 5. Sonuç |

Enjeksiyon kalıplı ürünlerin üretim sürecinde, renk farkı sorunları yaygın ve zahmetli bir kalite kontrol zorluğudur. Renk farklılıkları sadece ürünlerin görünüm kalitesini etkilemekle kalmaz, aynı zamanda müşteri şikayetlerine veya hatta sipariş kayıplarına da yol açabilir, bu da enjeksiyon kalıplama tedarikçilerinin itibarını ve kârlılığını ciddi şekilde etkiler. Enjeksiyon kalıplama işleminin karmaşıklığı nedeniyle, renk farkı problemleri hammaddelerdeki dalgalanmalar, ekipman parametrelerindeki değişiklikler, süreç kontrolündeki dengesizlik ve çevresel etkiler gibi çeşitli faktörler tarafından tetiklenebilir. Enjeksiyon kalıplı ürünlerde renk farkı sorunlarının etkili bir şekilde tanımlanması ve çözülmesi, plastik enjeksiyon ürün kalitesini ve üretim verimliliğini artırmak için önemli bir konu haline gelmiştir. Bu makale, ilgili işletmeler için pratik rehberlik sağlayarak nedenlerin, algılama yöntemlerinin ve çözümlerinin açısından renk farkı sorunlarını ele alma stratejilerini sistematik olarak araştıracaktır.

Renk farkı, çıplak göz veya enstrümanlar tarafından tespit edilen standart renk renk örneğinden veya örnek renkten önemli bir sapmayı ifade eder. Enjeksiyon kalıplı ürünlerde renk farklılıkları sorunu tipik olarak, standarttan veya yerel renklerde standart, eşit olmayan dağılım, renk noktaları, belirgin renk gradyanları veya gruplar arasındaki ton kaymalarından sapmalar olarak ortaya çıkan birçok faktörün sonucudur. Aşağıda, bu faktörleri beş açıdan analiz ediyoruz: hammaddeler, süreç parametreleri, ekipman ve kalıplar, çevre ve operasyonlar ve renk karıştırma.

2.1 hammadde faktörleri

Reçinedeki parti farklılıkları: Reçine, enjeksiyon kalıplı ürünlerdeki renk farklılıklarını etkileyen birincil faktördür. Farklı üretim tarihleri, notlar ve hatta aynı derecedeki gruplar arasında moleküler yapı, parçacık boyutu, safsızlık içeriği ve nem içeriğindeki varyasyonlar, renklendiricilerin dağılmasında, erimiş viskozite ve son görünümde, ürün rengini etkileyebilir.

Renk Masterbatches'in kalitesi ve karıştırma kıvamı: Renk masterbatch'larının stabilitesi ve renklendirme mukavemeti, enjeksiyon kalıplama ürünlerinin rengini doğrudan etkiler. Önemli parti varyasyonları, zayıf dispersiyon veya safsızlıklar kolayca renk noktalarına ve yerel renk farklılıklarına neden olabilir. Ek olarak, yetersiz beslenme oranları ve tartma hassasiyeti, homojenliği karıştırarak renk farklılıklarına yol açabilir.

Nem içeriği dalgalanmaları: PA ve PC gibi plastik hammaddeler güçlü higroskopik özelliklere sahiptir. Nem içeriğindeki anormal artışlar hidrolize ve kabarcıklara yol açabilir, sadece mekanik özellikleri değil, aynı zamanda renklendiricilerin dağılmasını da etkileyerek renk farklılıklarına ve lekelere neden olur.

Safsızlıklar ve katkı maddeleri: aşırı safsızlıklar, yüksek oranda geri dönüştürülmüş malzemeler veya tedavi edilmemiş katkı maddeleri, renklendiricilerle kimyasal olarak tepki verebilir ve kontrol edilemeyen renk kaymaları getirebilir.

Namlu Sıcaklığı: Yanlış sıcaklık ayarları, renklendirici dağılımın tekdüzeliğini ve renklendiricilerin stabilitesini etkileyebilir. Örneğin, aşırı yüksek sıcaklıklar renklendiricileri ayrıştırabilirken, düşük sıcaklıklar her ikisi de renk farklılıklarına yol açan yeterli karıştırmayı önleyebilir.

Enjeksiyon basıncı ve tutma basıncı: Enjeksiyon basıncındaki farklılıklar (enjeksiyon ve tutma basıncı dahil) eriyik akışını ve renk masterbatch'ların yön dağılımını etkileyebilir, bu da özellikle karmaşık ince duvarlı veya büyük hacimli ürünlerde fark edilebilir renk derinliğinde lokal farklılıklara neden olabilir.

Enjeksiyon hızı ve zaman: Kararsız enjeksiyon hızları, plastik enjeksiyon kalıplarının eşit olmayan doldurulmasına yol açabilir, akış hızından etkilenen renklendiriciler akış izleri ve renk bantları ile sonuçlanır. Enjeksiyon, tutma ve soğutma gibi zamanlama faktörleri, düzgün bir şekilde ayarlanmazsa, farklı alanlarda ton farklılıklarına yol açabilir.

Malzeme ve Kalıp Sıcaklığı: Enjeksiyon kalıp sıcaklığı, enjeksiyon plastik parçalarının soğutma etkisini doğrudan etkiler. Belirli alanlarda yavaş soğutma kolayca parlak, koyu bantlar ve farklı ton derinlikleri üretebilir.

2.2 Ekipman ve Kalıp Faktörleri

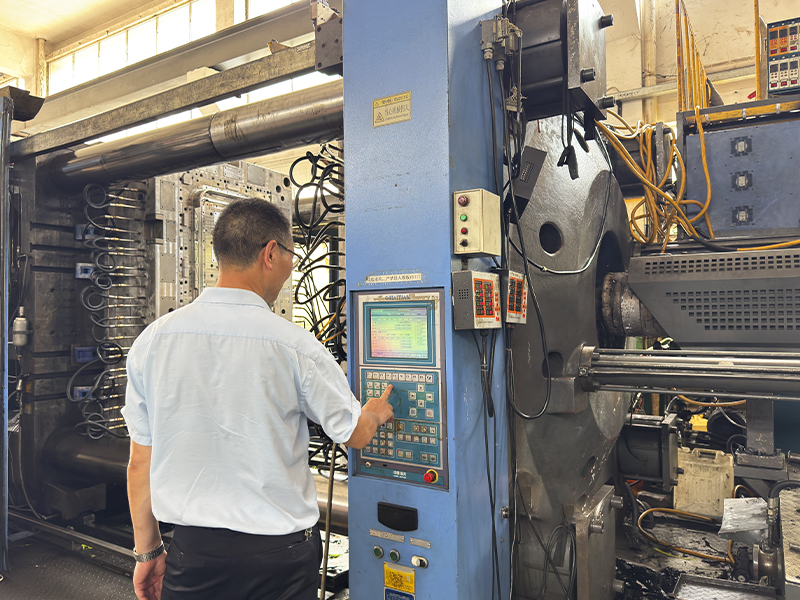

Enjeksiyon Kalıp Makinesi Durumu: Karıştırma efektleri, besleme sonu karıştırma yetenekleri ve farklı enjeksiyon kalıplama makinelerinin yapısal farklılıkları, renklendirici dağılımın tekdüzeliğini doğrudan etkileyebilir. Ekipman yaşlanması, vida aşınması ve geri basınç kontrolündeki arıza, renk farklılıklarına yol açabilir.

Enjeksiyon Kalıp Tasarımı ve Bakımı: Kötü tasarlanmış kalıp koşucuları ve kapılar, eşit olmayan malzeme dolgusuna yol açabilir, bu da akış izleri ve dikişlere neden olabilir. Plastik enjeksiyon kalıbının (cila, karbon birikintileri, artık safsızlıklar) yüzey işlem durumu ve soğutma sisteminin homojenliği renk performansını doğrudan etkileyebilir.

2.3 Çevresel ve operasyonel faktörler

Üretim ortamı sıcaklığı ve nem: Atölye sıcaklığındaki farklılıklar ve nem içeriğini ve hammaddelerin akışlanabilirliğini doğrudan etkiler. Örneğin, yüksek nem nem emilimine yol açabilirken, düşük sıcaklıklar kristalize ve amorf plastikler arasındaki renk farklılıklarını artırabilir.

Operasyonel prosedürlerin standardizasyonu: Personel tarafından tutarsız işlemler, gruplar arasında sık anahtarlar ve dikkatsiz parametre girişleri de renk farklılıklarının önemli nedenleridir.

2.4 Renk Karıştırma Faktörleri

Standartsız renk formülasyonları: Farklı operatörler veya üreticiler arasında renk karıştırma yöntemlerindeki farklılıklar, manuel karıştırma öznelliği ile birleştiğinde, standart renkler ve gerçek üretim renkleri arasındaki sapmalara yol açabilir.

Karıştırma ekipmanının koşulu ve operasyonel prosedürleri: Karıştırma ekipmanlarının yetersiz temizlenmesi, artık renk tozları, yetersiz karıştırma süresi ve eşit olmayan karıştırma, parti-parti renk farklılıklarının ve yerel renk noktalarının temel nedenleridir.

Renk farkı sorunları plastik enjeksiyon kalıplamasında yaygın kalite zorluklarıdır, ancak bilimsel önleme ve etkili kontrol önlemleri yoluyla, renk farklılıklarının ortaya çıkması önemli ölçüde azaltılabilir, bu da enjeksiyon kalıplanmış ürünlerin tutarlılığını ve stabilitesini sağlar. Aşağıda, beş açıdan stratejileri araştırıyoruz: hammaddeler, süreç parametreleri, ekipman yönetimi, çevre kontrolü ve operasyonel standartlar.

3.1 Hammaddelerin Kalite Kontrolü

Kararlı Hammadde Tedarikçileri Seçin: Hammaddelerin (taban malzemeleri, renk masterbatches ve katkı maddeleri dahil) istikrarlı kaynaklardan geldiğinden, güvenilir tedarikçileri seçtiğinden ve toplular arasındaki kalite farklılıklarını en aza indirmek için mümkün olduğunca aynı hammadde kullandığından emin olun.

Hammaddelerin katı denetimi: Hammadde dalgalanmalarından kaynaklanan renk farklılıklarını önlemek için renklerine, nem içeriğine, eriyik akış endeksine ve diğer göstergelere odaklanarak üretimden önce hammadde üzerinde kalite kontrolleri yapın.

Hammaddelerin uygun depolanması: Nem emilimini veya güneş ışığına uzun süreli maruz kalmayı önlemek için hammaddeleri kuru, serin bir ortamda saklayın, bu da performans değişikliklerine yol açabilir. Higroskopik malzemeler üretimden önce iyice kurutulabilir.

3.2 İşlem parametrelerinin optimizasyonu ve stabilizasyonu

Makul işlem parametrelerini ayarlayın: Enjeksiyon sıcaklığı, enjeksiyon basıncı, soğutma süresi ve diğer parametreleri malzeme özelliklerine ve ürün gereksinimlerine göre optimize ederek parametre dalgalanmalarının neden olduğu renk farklılıklarını azaltmak için kararlı işlem koşullarını sağlar.

Standart bir parametre sistemi oluşturun: Ayrıntılı proses parametresi standartlarını geliştirin ve işlem akışına göre kesinlikle çalışarak, sonraki üretimde tutarlılık için parametrelerin kayıtlarını tutun.

Anahtar parametrelerin gerçek zamanlı izlenmesi: Enjeksiyon kalıplama makinesinin sıcaklık, basıncı ve hızı gibi anahtar parametreleri sürekli olarak izlemek ve ayarlamak için otomatik izleme sistemlerini kullanın ve üretim sırasında işlem koşullarında stabilite sağlar.

3.3 Ekipman ve kalıpların bakımı

Ekipmanların düzenli olarak temizlenmesi: Artık malzemeler nedeniyle renk karıştırmayı önlemek için farklı renkler üretirken temiz vidalar, variller ve kalıntı kalıpları.

Kalıp sıcaklığının tekdüzeliğini koruyun: Farklı alanlardaki eşit olmayan sıcaklıkların neden olduğu renk farklılıklarını önlemek için kalıp sıcaklık kontrol sisteminin doğru çalıştığından emin olun.

Düzenli Ekipman Bakımı: Kararlı çalışma sağlamak için enjeksiyon kalıplama makinelerinin ve plastik enjeksiyon kalıplarının düzenli bakım ve kalibrasyonunu yapın, mekanik arızalardan kaynaklanan renk farkı sorunlarından kaçının.

3.4 Çevre koşullarının kontrolü

Üretim ortamını optimize edin: Aşırı nemden kaynaklanan malzeme performans değişikliklerini önlemek için özellikle higroskopik malzemeleri işlerken atölyedeki sıcaklık ve nemi kontrol edin.

Aydınlatma koşullarını iyileştirin: Aygıt farklılıkları nedeniyle renk yargılama hatalarını önlemek için tespit ve üretim sırasında çalıştayda tutarlı aydınlatma koşullarını sağlayın.

3.5 Renk Karıştırmasının Hassas Yönetimi

Renk karıştırma oranlarının katı kontrolü: Oran hatalarına bağlı sapmaları önlemek için renk karıştırma sırasında belirlenen oranlara uygun olarak renk masterbatches veya renklendiriciler doğru bir şekilde ekleyin.

Karıştırma işlemlerini geliştirin: Ayrıntılı pigment dağılımı nedeniyle renk farklılıklarından kaçınarak kapsamlı ve tek tip karıştırma sağlamak için verimli karıştırma ekipmanı kullanın.

Birleşik Renk Standartları Oluşturun: Farklı gruplardaki renk karıştırma şemalarında tutarlılığı sağlamak için, özellikle çapraz parti üretimi için birleşik renk standartları geliştirin.

3.6 Operasyonel prosedürlerin standardizasyonu

Operatörler için eğitimi güçlendirin: Süreç akışlarına ve ekipman işletim gereksinimlerine aşina olmak için operatörlerin beceri seviyelerini iyileştirerek renk farklılıklarına yol açan insan faktörlerini azaltır.

Standart çalışma prosedürleri geliştirin: Her adımın standartlara göre takip edilmesini sağlayarak karıştırma, enjeksiyon ve muayene dahil üretim süreçlerini standartlaştırın.

Üretim süreci kontrolünü geliştirin: Renk farklılıklarına yol açabilecek potansiyel sorunları derhal tanımlamak ve düzeltmek için üretim sırasında denetimler yapın, sorunların tüm ürün grubuna yayılmasını önleyin.

3.7 Renk farkı algılama ve geri bildirimleri güçlendirin

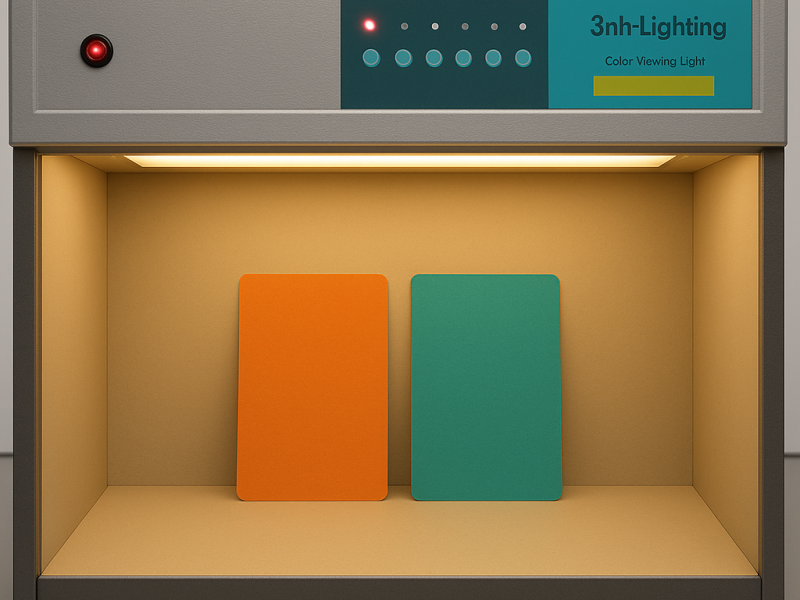

Profesyonel renk farkı algılama ekipmanlarını kullanın: Plastik enjeksiyon ürünü renklerinin standartları karşılayıp karşılamadığını doğru bir şekilde tespit etmek için spektrofotometreler gibi profesyonel ekipmanları tanıtın, çıplak gözle tespit edilmesi zor renk farkı sorunlarını önleyin.

Hızlı geri bildirim mekanizmaları oluşturun: Üretim sırasında tanımlanan renk farkı sorunlarının nedenlerini hızlı bir şekilde bildirin ve izleyin, problemin artmasını önlemek için süreç parametrelerini veya hammaddeleri zamanında ayarlayın.

Renk farklılıklarının tespiti ve değerlendirilmesi, enjeksiyon kalıplanmış ürünlerin renk kıvamını sağlamak için çok önemlidir. Bilimsel algılama yöntemleri ve değerlendirme standartları sadece renk farkı sorunlarını derhal tanımlamakla kalmaz, aynı zamanda sonraki işlem ayarlamaları için bir temel sağlar. Aşağıda, algılama araçlarını, yöntemlerini, değerlendirme standartlarını ve hususları ayrıntılı olarak tartışıyoruz.

4.1 Renk Farkı Algılama Araçları

Spektrofotometre: Renk farkı tespiti için yaygın olarak kullanılan yüksek hassasiyetli bir cihaz, ürün renklerinin spektral verilerini hesaplamak için ışığın yansımasını ve iletim özelliklerini analiz eder. Renk farklılıklarını ölçerek laboratuvar* renk alanında değerler sağlar ve yüksek renk tutarlılık gereksinimlerine sahip ürünler için uygundur.

Renk Ölçer: Öncelikle numuneler ve standart renk renk örnekleri arasındaki renk farklılıklarının hızlı karşılaştırılması için kullanılan uygun bir algılama aracı. Kullanmak kolaydır ve son derece esnektir, günlük üretimde hızlı algılama ihtiyaçları için uygundur.

Standart Renk Swatch: Tipik olarak istemciler tarafından sağlanan veya ürün gereksinimlerine göre formüle edilen renk farkı algılama için anahtar bir referans, ürün renklerinin nitelikli olup olmadığını belirlemek için bir ölçüt görevi görür.

Görsel İnceleme: Bazı durumlarda, özellikle daha düşük renk tutarlılığı gereksinimlerine sahip küçük parti üretimi için, renk farklılıklarını yargılamak için görsel inceleme kullanılabilir, ancak ortam ışığının algılama sonuçları üzerindeki etkisini azaltmak için standart aydınlatma altında yapılmalıdır.

4.2 Renk Farkı Algılama Yöntemleri

Karşılaştırmalı Tespit: Önemli renk farklılıklarını gözlemlemek için enjeksiyon kalıplanmış ürünleri standart renk renk örnekleri veya referans örnekleri ile karşılaştırın. Bu yöntem ön tarama için uygundur, ancak daha fazla doğrulama için takım algılama ile birleştirilmelidir.

Enstrüman Ölçümü: Enjeksiyon kalıplanmış ürünleri ölçmek ve laboratuvar* parametrelerini elde etmek için spektrofotometreler veya renk sayaçları kullanın, bunları ΔE'yi (renk farkı değeri) değerlendirmek için standart değerlerle karşılaştırın. Genel olarak, ΔE değeri ne kadar küçük olursa, ürün rengi standart değere o kadar yakın olur.

Parti Algılama: Ürünlerin renklerini, gruplar içinde ve arasında tutarlılığı değerlendirmek için renk stabilitesini sağlamak için aynı veya farklı partilerden karşılaştırın.

Aydınlatma Kaynağı Algılama: Çevresel aydınlatma değişiklikleri nedeniyle algılama sonuçlarındaki sapmaları önlemek için D65 (standart gün ışığı) veya TL84 (ticari aydınlatma) gibi standart aydınlatma kaynakları altında ürün renklerini tespit edin.

4.3 Renk Farkı Değerlendirme Standartları

ΔE Değer Değerlendirmesi: ΔE değeri, renk farklılıklarını değerlendirmek için temel göstergedir. Üretim gereksinimlerine ve müşteri standartlarına dayanarak, belirli bir aralıktaki bir ΔE değeri kalifiye olarak kabul edilebilir. Tipik olarak, ΔE değerleri için değerlendirme standartları aşağıdaki gibidir:

1.

2.0 <ΔE ≤ 2.0: Küçük renk farklılıkları algılanabilir ancak kabul edilebilir.

3. ΔE> 2.0: Önemli renk farklılıkları gereksinimleri karşılamaz ve ayarlamaya ihtiyaç duyar.

Görsel Kabul: Bazı özel durumlarda, müşterilerin öznel görsel kabulü, renk farklılıklarını değerlendirmek için de önemli bir temeldir. Standart aydınlatma ile birlikte görsel inceleme kullanılarak, ürün müşterinin renk beklentilerine göre değerlendirilebilir.

Tutarlılık Gereksinimleri: Bireysel ürünlerdeki renk farklılıklarının değerlendirilmesine ek olarak, aynı parti içindeki veya farklı partilerdeki ürünlerin tutarlılığına da dikkat edilmeli ve büyük ölçekli üretimde renk stabilitesini sağlar.

4.4 Renk farkı tespiti için hususlar

Standart aydınlatmanın kullanımı: Algılama sonuçlarına göre doğal veya yapay aydınlatmadan etkileşimi önlemek için standart bir ışık kutusunda algılama yapılmalıdır.

Numune Yüzey Tedavisi: Numune yüzeyleri temiz kalmalı, yağ, çizik veya renk algılama doğruluğunu etkileyebilecek diğer faktörler içermelidir.

Enstrüman kalibrasyonu: Ölçüm doğruluğunu sağlamak ve ekipman hataları nedeniyle yanlışlıklardan kaçınmak için spektrofotometreleri ve renk sayaçlarını düzenli olarak kalibre edin.

Çok açılı algılama: Yüksek parlaklık veya özel yüzeylere sahip ürünler için, renk kıvamı sağlamak için farklı açılardan algılama yapılmalıdır.

Çevre koşullarının kontrolü: Malzeme renk performansını etkileyen dış faktörleri önlemek için tespit sırasında kararlı çevresel sıcaklık ve nem sağlayın.

4.5 Sonuç Analizi ve Geri Bildirim

Veri kaydı ve analizi: Potansiyel etkileyen faktörleri özetlemek için farklı partilerden renk farkı verilerini analiz ederek, süreç optimizasyonu için bir temel sağlar.

Hızlı Sorun Yanıtı: Renk farklılıkları kabul edilebilir sınırların ötesinde tespit edilirse, bunları derhal üretime bildirin, araştırın ve daha uyumlu olmayan ürünlerin üretilmesini önlemek için sorunları çözün.

Enjeksiyon kalıplı ürünlerde renk farklılıkları sorunu, üretim sürecinin göz ardı edilemeyen önemli bir yönüdür. Sadece ürünlerin görünüm kalitesiyle ilgili olmakla kalmaz, aynı zamanda bir şirketin marka imajını ve pazar rekabet gücünü de etkiler. Hammaddeler, proses parametreleri, ekipman yönetimi, çevre kontrolleri ve renk karıştırma işlemleri kapsamlı bir şekilde optimize ederek, bilimsel tespit ve değerlendirme yöntemleri ile birleşerek, renk farkı sorunları etkili bir şekilde önlenebilir ve çözülebilir, ürün tutarlılığını ve müşteri memnuniyetini temel olarak artırabilir.

Enjeksiyon kalıp üretimi alanında bir uzman olarak, Alpine Mold, müşterilere yüksek kaliteli, kesinlikle kontrollü enjeksiyon kalıplama çözümleri sunmayı taahhüt eder. Sadece ileri üretim ekipmanlarına ve profesyonel bir ekibimiz değil, aynı zamanda titiz bir kalite yönetim sistemi aracılığıyla her ürünün renk istikrarını ve tutarlılığını da sağlamak. bizimle iletişime geçin . Ürünlerinizin piyasada öne çıkmasına yardımcı olmak için