ビュー: 0 著者:Danny Luo Publish Time:2024-09-02 Origin: サイト

射出成形は、 幅広いプラスチック製品を作成するために使用される多用途で効率的な製造プロセスです。ただし、製造プロセスと同様に、課題が伴います。射出成形の一般的な問題の1つは、フラッシュの発生です。フラッシュとは、射出成形プロセス中にカビの空洞から逃げる余分な材料を指し、最終製品に薄く、望ましくないフィンまたはエッジをもたらします。このガイドでは、射出成形におけるフラッシュの複雑さを調査し、それを防ぐための技術を提供し、高品質の生産を確保します。

射出成形のフラッシュは、カビの空洞から余分な材料が逃げ出し、最終的なプラスチック製品に薄い投影またはエッジを作成する望ましくない現象です。多くの場合、製品の品質、美学、および機能性に悪影響を与える可能性のある端に沿った薄いフィンまたはバリによって特徴付けられます。

射出成形におけるフラッシュを効果的に防ぐには、その根本的な原因を理解することが不可欠です。

過度の噴射圧力: 注入圧力が高すぎると、溶融プラスチックをカビ成分間の小さな隙間または通気孔に強制することができ、その結果、過剰な物質が逃げてパーツの周りにフラッシュを形成します。

カビの設計が悪い: 金型の設計に欠陥があり、副整合、不十分な通気、または金型成分間の隙間がある場合、注入プロセス中にプラスチックの漏れにつながり、フラッシュが発生する可能性があります。

材料の流れの特性: 成形材料の流れ特性は、フラッシュの発生に影響を与える可能性があります。高流量特性を持つ材料は、適切に制御されていないと、ギャップに浸透し、フラッシュを作成する可能性が高くなります。

不十分な冷却時間: 噴射サイクルの間に金型に十分な冷却時間がない場合、金型が開く前に材料が完全に固化しない可能性があり、フラッシュの形成につながります。

不十分なクランプ力: 金型がしっかりと閉じられていない場合、またはクランプ力が不十分な場合、注入中に金型成分のわずかな動きや分離をもたらす可能性があり、材料が逃げてフラッシュを形成します。

4.射出成形のフラッシュを防ぐ方法は?

4.1適切な金型設計

射出成形のフラッシュ欠陥を防ぐには、適切なカビの設計が重要です。これは、主要な金型の設計上の考慮事項とフラッシュ予防への影響を詳細に見ています。

厳しい許容範囲: フラッシュの形成を防ぐためには、金型設計の緊密な許容範囲を確保することが不可欠です。金型成分間のギャップまたは不整合により、材料の漏れやフラッシュの欠陥が発生する可能性があります。業界調査からのデータは、±0.002インチ(0.05 mm)以内の許容範囲を維持することで、フラッシュのリスクを大幅に減らすことができることを示唆しています。

適切なアラインメント: フラッシュ欠陥を防ぐためには、金型成分の正しいアラインメントが重要です。不整合されたカビ成分は、溶融プラスチックが逃げるための経路を作成し、フラッシュの形成につながる可能性があります。研究では、0.1 mm未満の逸脱との正確な整合性がフラッシュの問題を最小限に抑えるのに役立つことが示されています。

ベント: 金型での効果的な通気は、閉じ込められた空気と過剰な材料の蓄積を防ぐための鍵であり、フラッシュの欠陥に寄与する可能性があります。業界の基準では、最適な通気口のために0.03-0.06インチ(0.75-1.5 mm)のベント深度を推奨し、空気と余分な材料がフラッシュを引き起こすことなく逃げることができるようにします。

ドラフト角度: 金型設計にドラフト角度を組み込むことで、部分的な排出が容易になり、フラッシュのリスクが軽減されます。データは、垂直に近い表面が通常0.5°から1°のドラフト角を必要とすることを示していますが、一般的な状況は1〜2°のドラフト角度から恩恵を受ける可能性があります。適切なドラフト角度を実装することにより、メーカーは摩擦および潜在的なフラッシュ欠陥を最小限に抑えることができます。

4.2材料選択

適切な材料の選択は、射出成形におけるフラッシュ欠陥の防止において重要な役割を果たします。材料選択がフラッシュ予防にどのように影響するかの詳細な分析は次のとおりです。

材料の特性: 特定の粘度と流れの特性を持つ材料を選択すると、フラッシュ欠陥の発生を減らすことができます。データ駆動型の研究では、粘度が低く、流量が高い材料は、隙間や通気孔に浸透する可能性が低く、フラッシュ形成のリスクを最小限に抑えることが示されています。

材料テスト: 徹底的な材料テストと分析を実施することで、射出成形プロセス中に特定の材料がどのように動作するかについての洞察を提供できます。メルトフローインデックスやせん断速度などの材料特性のデータ分析は、フラッシュ欠陥が少ない材料を特定するのに役立ちます。最適なフロー特性を備えた材料を選択し、徹底的なテストを実施することにより、メーカーは潜在的なフラッシュの問題に積極的に対処し、成形結果を改善できます。

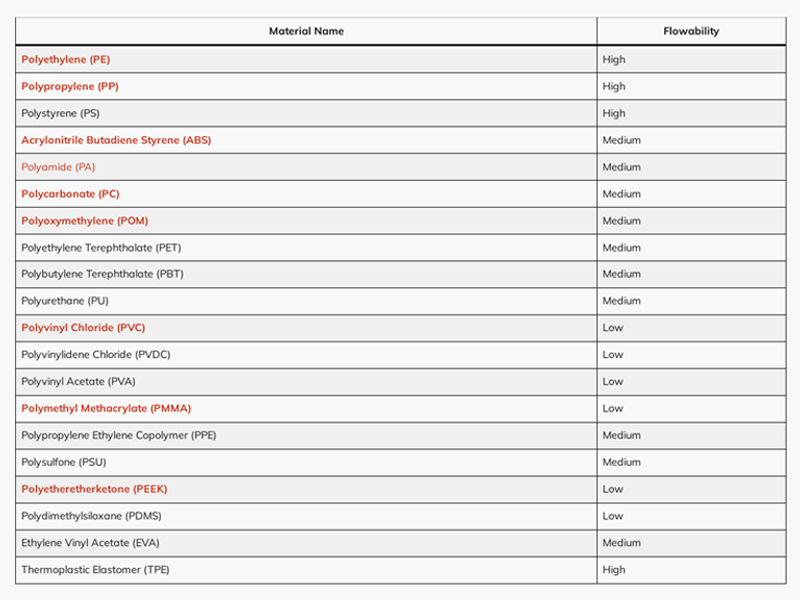

以下の表は、一般的に使用されるプラスチックの流動性を示しています。

4.3注入圧力制御

射出成形におけるフラッシュ欠陥の防止には、噴射圧の効果的な制御が不可欠です。射出圧力制御がフラッシュ予防にどのように影響するかについての詳細な調査を次に示します。

圧力制限: 適切な噴射圧力制限の設定と監視は、フラッシュの欠陥につながる可能性のある過度の力を防ぐために重要です。データ分析によると、1000〜2000 PSIなどの指定された範囲内で注入圧力を維持することで、フラッシュの問題を引き起こすことなく、カビの均一な充填を確保することができます。

ランプアップとホールド: 成形プロセス中に制御されたランプアップと噴射圧の保持を実装することは、フラッシュ欠陥をもたらす可能性のある突然の圧力サージを防ぐために不可欠です。研究により、緩やかな圧力上昇に続いて一貫した保持期間が続くと、フラッシュ形成の可能性を減らし、部分品質を改善できることが示されています。

4.4。クランプフォースの最適化

クランプ力の最適化は、フラッシュの欠陥を防ぎ、射出成形にカビの整合性を維持するために重要です。クランプ力の最適化がフラッシュ予防にどのように貢献するかについての詳細な分析は次のとおりです。

クランプ力分析: 適切な金型閉鎖を確保し、フラッシュの欠陥を防ぐためには、金型の仕様とパーツジオメトリに基づいて必要なクランプ力を決定することが不可欠です。データ駆動型の計算とシミュレーションは、製造業者が金型成分を保護し、材料の漏れを防ぐために必要な最適なクランプ力を決定するのに役立ちます。金型のサイズと材料特性に基づいて適切なクランプ力を維持することで、フラッシュ形成のリスクを大幅に減らすことができます。

定期的なメンテナンス: クランプメカニズムの継続的なメンテナンスと検査は、一貫した効果的なクランプ力を確保するために不可欠です。業界研究からのデータは、カビの分離とフラッシュの欠陥の防止における潤滑、アライメントチェック、コンポーネント検査などの定期的なメンテナンス慣行の重要性を強調しています。クランプ力に影響を与える可能性のある問題に積極的に対処することにより、製造業者はフラッシュ欠陥から保護し、高品質の噴射型部品を達成できます。

4.5。温度制御

正確な温度制御は、フラッシュの欠陥を防ぎ、均一な成形が射出成形をもたらすことを保証する上で最も重要です。温度制御がフラッシュ予防にどのように影響するかについての詳細な分析は次のとおりです。

均一なカビの温度: 成形プロセス全体で一貫したカビの温度を維持することは、フラッシュ欠陥につながる可能性のある温度差を防ぐために重要です。データ分析は、±5°F(±2.8°C)を超えるカビの温度の変動が、不均一な冷却と潜在的なフラッシュ形成をもたらす可能性があることを示唆しています。均一なカビの温度を確保することにより、製造業者は溶融プラスチックの凝固を促進し、フラッシュ欠陥のリスクを減らすことができます。

バレルとノズルの温度: バレルとノズルのプラスチック材料の温度を制御することは、一貫した流れを達成し、フラッシュの欠陥を防ぐために不可欠です。データ駆動型の温度プロファイルと監視システムは、製造業者がバレルとノズルの温度を最適化して、均一な材料の流れを確保し、フラッシュ形成の可能性を最小限に抑えるのに役立ちます。正確な温度制御を維持することにより、メーカーは成形の一貫性を高め、噴射部品のフラッシュ欠陥の発生を減らすことができます。

4.6。フラッシュ予防のための実用的なヒント

上記の重要な手法に加えて、メーカーはフラッシュ予防のための実用的なヒントを実装することから利益を得ることができます。これらの追加戦略をサポートするためのデータ駆動型の洞察を以下に示します。

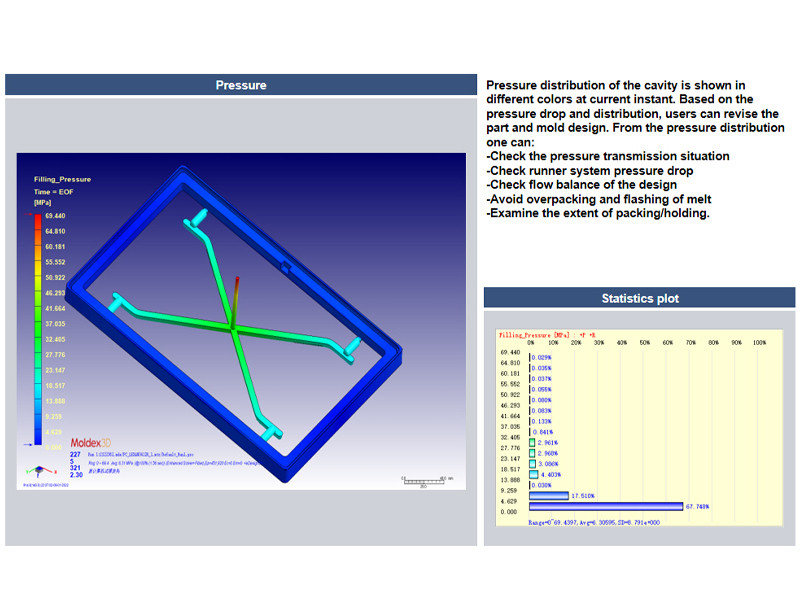

シミュレーションソフトウェア: 射出成形シミュレーションソフトウェアは、生産前の潜在的なフラッシュの問題を特定して対処するために重要です。データ駆動型シミュレーションにより、メーカーは金型の設計、材料の流れの動作、プロセスパラメーターを分析して、フラッシュの欠陥につながる可能性のある懸念領域を予測することができます。調査によると、シミュレーションソフトウェアを使用すると、フラッシュ形成のリスクを最小限に抑えるために、金型設計、ゲート配置、冷却戦略の最適化に役立つことが示されています。シミュレーションツールを活用することにより、メーカーは、フラッシュの欠陥を防ぎ、全体的な成形効率を改善するために、情報に基づいた意思決定と調整を行うことができます。

定期的なメンテナンス: 調査によると、散発的または不十分なメンテナンスを受けている金型と比較して、十分に維持され、一貫したベースで検査された金型がフラッシュの問題の発生率が低いことが示されています。金型成分の定期的な検査、クリーニング、潤滑を実施することにより、メーカーはフラッシュ形成の潜在的な原因に積極的に対処し、最適なカビのパフォーマンスを維持できます。

シミュレーションソフトウェア

定期的なメンテナンス

5.ケース研究

ケーススタディ1:コンシューマーエレクトロニクスエンクロージャー

Consumer Electronicsメーカーの生産記録からのデータにより、改善を実装する前に、家電用のプラスチックエンクロージャの生産におけるフラッシュ欠陥率が12%であることが示されました。

金型設計の改善、材料の選択、および正確な噴射圧力制御を実装した後、フラッシュの欠陥率はわずか3%に減少し、フラッシュの問題が75%減少しました。

コスト分析により、新しい生産プロセスが審美的に優れた製品を生産するだけでなく、生産コストが20%削減され、製品の製造に費用対効果が高いことが明らかになりました。

ケーススタディ2:医療機器コンポーネント

医療機器メーカーは、最初はプラスチック成分にフラッシュ欠陥率が5%でした。

クランプ力とカビの設計を最適化して成形の精度を確保することにより、フラッシュの欠陥速度が1%に減少し、フラッシュの問題が80%減少しました。

コンプライアンスデータは、クリーンでフラッシュフリーの部品が医療機器の厳格な規制要件を満たしていることを確認し、業界の基準を満たす最適化戦略の有効性を実証しました。

射出成形のフラッシュは、継続的な課題を提示する可能性がありますが、適切な技術を使用すると、効果的に防ぐことができます。よく設計されたカビ、慎重な材料の選択、噴射圧力とクランプ力の正確な制御、および綿密な温度管理などの主要な要因は、フラッシュ関連の問題を最小限に抑えながら高品質の生産を確保するために重要です。メーカーが製品の品質を向上させ、射出成形プロセスの廃棄物を削減するために、フラッシュの課題に積極的に対処することが不可欠です。

Alpine Mold は、専門のプロの工場です カスタムプラスチック型 と 射出成形。経験豊富なデザインチームと熟練したオペレーターにより、射出成形プロセスにおけるフラッシュの問題を効果的に防ぐための専門知識があります。あなたが当社のサービスを必要としている新しいプロジェクトを持っているなら、 今日Alpine Moldに連絡してください! あなたの特定のニーズに合わせた革新的なソリューションについては、